Sikora: Zwei neue Geräte für die Rohr-Inline-Messung

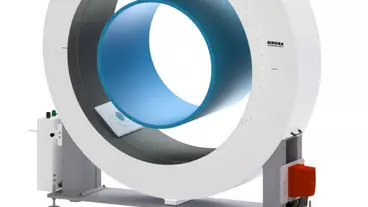

Mit zwei neuen Modellen erweitert Sikora zur K 2022 die Centerwave 6000 Familie zur Inline-Messung von Rohren im Extrusionsprozess nach oben und nach unten.

Das neue Modell Centerwave 6000 zur Messung von Wanddicke, Innenprofil, Durchmesser und Ovalität deckt speziell Rohrdurchmesser-Bereiche von 250 bis 1.200 mm ab. Es wird damit gezielt Ansprüchen von Großrohrherstellern gerecht. Das zweite neue Modell, das Centerwave 6000/250, eignet sich für kleinere Rohrdurchmesser von 50 bis 250 mm.

„Das neue Modell lässt sich durch seine schlanke Bauform leicht in die Produktionslinie integrieren und ist insbesondere für Extrusionslinien geeignet, in denen Rohrdurchmesser von bis zu 1.000 und 1.200 mm gefertigt werden“, sagt Christian Schalich, Head of Sales Hose & Tube bei Sikora. In der Linie unterstützt das System eine unmittelbare Zentrierung, eine lückenlose, verlässliche Qualitätskontrolle sowie eine optionale automatische Regelung.

Alle Modelle der Geräteserie Centerwave 6000 basieren auf der Millimeterwellen-Technologie. Die Bedienung erfolgt intuitiv per Knopfdruck. „Einmal aktiviert, erhält der Bediener sofort kontinuierliche und präzise Messwerte – ohne Voreinstellung der Produktparameter, ohne Einfluss eines Koppelmediums (Wasser) und ohne jegliche Kalibrierung“, erläutert Schalich. Um dies sicherzustellen, bestimmt das Messsystem automatisch den exakten Brechungsindex des Materials an der Messposition.

Kontinuierliche Messung des Brechungsindexes des Materials

„Patentiert und daher einzigartig ist die kontinuierliche Messung eines sehr wichtigen Kennwerts der Rohrwand: des Brechungsindexes des Materials. Mit dessen Hilfe können sowohl die Wanddicke als auch der Außendurchmesser präzise bestimmt werden, ohne das Messsystem zu kalibrieren“, so Schalich weiter. Direkt nach dem Vakuumtank erfolgt durch die Kenntnis des Brechungsindexes neben der Messung bereits eine genaue Vorhersage der zu erwartenden Wanddicken- und Durchmesserwerte, die nach dem Erkalten am Ende der Extrusionslinie zu erwarten sind. Eine manuelle Eingabe des Brechungsindexes bei Änderung der Produktionsbedingungen ist durch dieses Verfahren zu keiner Zeit erforderlich. Die sogenannte One-Button-Operation schließt Fehlbedienungen aus, Sollmaße werden schnell erreicht.

Centerwave jetzt auch für kleinere Rohrdurchmesser

Das zweite neue Modell der Centerwave-Serie, das 6000/250, eignet sich hingegen für kleinere Rohrdurchmesser von 50 bis 250 mm. Es ermöglicht durch seine automatische Anpassung der Rotationsgeschwindigkeit eine 100 % Messung der Wandstärke sowie die Bestimmung von Durchmesser und Ovalität für Rohre mit Wandstärken ab 1,5 mm. Wie alle Centerwave-Geräte ist das System mit einem Transceiver ausgestattet, der kontinuierlich in 360° um das Produkt rotiert. Dabei passt das Centerwave 6000/250 automatisch die Rotationsgeschwindigkeit des Transceivers an die Liniengeschwindigkeit an und sorgt damit für eine 100 % lückenlose Qualitätskontrolle.

Purity Scanner Advanced mit drei hochauflösenden Kameras

Ebenfalls neu präsentiert sich der Purity Scanner Advanced mit drei optischen Kameras und einer Röntgenkamera für eine hohe Performance bei der Inspektion und Sortierung von Kunststoffgranulat. „Selbst kleinste, kritische Kontaminationen erkennt und sortiert das System zuverlässig aus. Dabei sind sowohl die Detektion als auch das Auswurfverhalten kontaminierten Granulats perfekt aufeinander abgestimmt“, sagt Ralf Kulenkampff, Head of Sales Plastics.

Dank des modularen Konzepts können je nach inspiziertem Material unterschiedliche Kameratypen zum Einsatz kommen. Neben optischen 25 μm hoch-auflösenden Kameras, welche Black Specks und Verfärbungen detektieren, kann eine Röntgenkamera zur Detektion metallischer Kontaminationen installiert werden. Gängige Systeme am Markt verfügen über maximal zwei optische Kameras. Diese stoßen jedoch aufgrund einer relativ geringen Abdeckung schnell an ihre Grenzen, sobald sich die Kontaminationen außerhalb des Blickfeldes der Kameras befinden. „Durch den Einsatz einer dritten Schwarz-Weiß-Kamera im Purity Scanner Advanced wird eine deutlich höhere Detektionsrate erzielt, sodass mehr Verunreinigungen entdeckt werden – das ist einzigartig mit unserem System“, so Kulenkampff.

„Hybrides Ausblasen“ optimiert den Beifang

Der Purity Scanner Advanced sortiert detektierte Kontaminationen automatisch über eine Ausblaseinheit aus. Zur Optimierung des Beifangs hat Sikora das „Hybride Ausblasen“ entwickelt. Der Kunde kann vorab definieren, welche Verunreinigungen im Material unkritisch sind und für diese eine kleinere Ausblaseinheit wählen, sodass deren Beifang reduziert wird. Hierzu zählen zum Beispiel kleine, helle Black Specks, die häufig im Material vorkommen. Für kritische Kontaminationen wie zum Beispiel Metallkontaminationen, welche die Funktionalität des späteren Endprodukts beeinträchtigen können, wird hingegen eine größere Ausblaseinheit festgelegt. „Das Zusammenspiel aus zuverlässiger Detektion und hybridem Ausblasen sichert höchste Materialqualität. Gleichzeitig werden Produktionsprozesse optimiert und der reduzierte Beifang trägt zu einer kosteneffizienten und nachhaltigen Produktion bei“, sagt Kulenkampff. sk

Passend zu diesem Artikel

Das SKZ hat ein auf Terahertz-Technik basierendes Messverfahren entwickelt, mit dem sich Brechungsindex von Kunststoffen temperaturabhängig bestimmen lässt.