Siebwechsel und Materialverlust reduzieren

Cyclop nutzt Siebwechsler von Nordson, um den PET-Extrusionsprozess für Verpackungsbänder noch produktiver und kostengünstiger zu gestalten.

Ein verbessertes Filtrationssystem der Nordson Corporation ermöglicht es Cyklop, internationaler Anbieter von industriellen Verpackungssystemen zur Transportgutsicherung, die Produktivität zu steigern, Stillstandzeiten zu verringern und den Materialverlust bei der Produktion von Verpackungsbändern aus PET-Bottle-Flakes zu reduzieren.

Deutliche Senkung der Betriebskosten

Das Unternehmen hat einen älteren, hydraulisch betriebenen Rückspül-Siebwechsler von Nordson mit dem kürzlich eingeführten BKG Hi Con V-Type 3G System ersetzt. Durch den neuen Siebwechsler benötigt das System laut Cyclop 30 % weniger Material pro Rückspülzyklus und die Anzahl der benötigten Siebwechsel reduziert sich um 40 %.

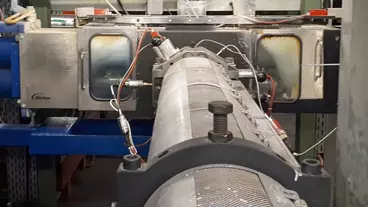

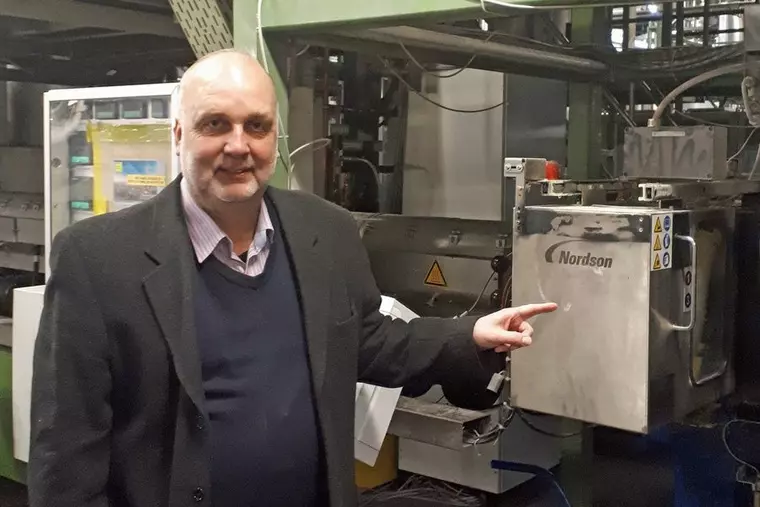

Eingebaut in eine Produktionsanlage, in der Durchsätze von 450 bis 550 kg/h gefahren werden, sorgt der BKG Hi Con V-Type 3G für einen gleichmäßigen Polymerfluss bei gleichzeitig konstantem Druck. Laut Werksleiter Bernd Causemann führt dies zu einer einheitlichen Produktqualität.

"Der BKG Hi Con V-Type 3G Siebwechsler verringert den Wartungsaufwand und muss während des Betriebes deutlich weniger überwacht werden als die ältere Maschine von Nordson, oder vergleichbare Rückspülsysteme von konkurrierenden Anbietern“, erklärt Causemann. „Der V-Type 3G Siebwechsler arbeitet effizienter, da weniger Rückspülungen notwendig sind und somit weniger Material verloren geht. Das System eignet sich besonders gut für den Umgang mit Schwallverschmutzungen, da die Filterfläche in kurzer Zeit sehr effektiv gereinigt wird."

Schmelzestrom eingangsseitig aufteilen

Im V-Typ-Siebwechsler Hi Con 3G wird der Schmelzestrom aus dem Extruder eingangsseitig aufgeteilt und in vier Siebkavitäten geleitet, von denen sich jeweils zwei in einem hydraulisch verfahrbaren Siebbolzen befinden. Jedes Siebkavitätenpaar ist so positioniert, dass der jeweilige Schmelzestrom filtriert wird, bis eine der beiden Kavitäten aus dem Prozess herausgenommen wird, um Verunreinigungen mittels Rückspülen zu entfernen. Im Normalbetrieb wird das Polymer durch alle vier im Prozess befindlichen Siebe filtriert. Während eines der Siebe gewechselt oder zurückgespült wird, verbleiben die übrigen drei im Prozess.

Der Rückspül-Zyklus läuft SPS-gesteuert und vollautomatisch ab. Zusätzlich zu den zwei Siebbolzen gibt es einen hydraulisch betätigten Verdrängerstößel, der beim Rückspülen aktiv wird. Wenn der Differenzdruck am Siebwechsler aufgrund von Verschmutzungen einen in der Steuerung vorgegebenen Wert erreicht, wird automatisch der Rückspülzyklus für alle 4 Siebkavitäten gestartet.

Für jede Siebkavität zieht sich der Verdrängerstößel zurück und erzeugt dadurch ein Reservoir mit gefilterter Polymerschmelze. Dieses Material wird hydraulisch komprimiert und in umgekehrter Richtung von der Siebrückseite her durch das Sieb gedrückt. Die vor dem Sieb sitzenden Verunreinigungen werden durch den einstellbaren Rückspüldruck und die hohe Rückspülgeschwindigkeit zügig aus dem System ausgeschleust. Die Sequenz läuft nacheinander für jede der vier Siebkavitäten gleich ab.

"Im Vergleich mit dem Vorgänger, konnte die Höhe des neuen Hi Con-Type 3G um 30 % reduziert werden, was eine geringere Extrusionshöhe zulässt”, erklärt Christian Schröder, Global Product Manager für schmelzeführende Produkte bei Nordson BKG. "Für den Rückspülprozess reicht ein einzelner Verdrängerstößel, anstelle von einem pro Siebkavität, außerdem wurde die Hydraulikverrohrung optimiert."

db

Passend zu diesem Artikel