Sensoren für spiegelnde und glänzende Oberflächen

Mit den Sensoren der Specgage 3D Produktfamilie von Isra Vision lassen sich spiegelnde und glänzende Oberflächen von Spritzgießteilen inspizieren.

Bei der Qualitätssicherung spiegelnder und glänzender Oberflächen steht man in punkto Sensoren vor zwei Herausforderungen: Kosmetische Defekte zuverlässig zu erkennen und Formfehler sicher zu erfassen. Kosmetische Defekte wie Grate an den Formnähten, Verunreinigungen oder Einschlüsse entstehen häufig durch falschen Einspritzdruck. Ob diese Defekte im weiteren Prozess behoben werden können oder unerheblich sind, hängt vom jeweiligen Bauteil ab. Sind die Bauteile nicht transparent oder werden sie nach dem Spritzgießen poliert, lackiert oder beschichtet, spielen viele Oberflächendefekte in diesem Prozessstadium häufig noch keine Rolle.

Die manuelle Inspektion bei Defekten ist fehleranfällig

Anders sieht es mit Defekten aus, die erst nach der Beschichtung oder Lackierung auftreten. Dazu gehören Kratzer sowie Orangenhaut. Diese kosmetischen Defekte auf glänzenden Bauteilen fallen dem menschlichen Auge sehr schnell auf, sind aber für übliche Inspektionsverfahren wie Streifenprojektion oder Photogrammetrie, die auf der diffusen Reflexion basieren, kaum zu erfassen und in verwertbare Messdaten umzuwandeln. Messverfahren wie die Weißlichtinterferometrie sind aufgrund ihrer oft nicht ausreichenden Messfeldgröße selten praktikabel einsetzbar. Die manuelle Inspektion der Oberflächen dieser Teile ist hingegen mühselig, teuer und fehleranfällig.

Zu den typischen Mängeln von Spritzgießbauteilen gehören weiterhin ungewollte Verformungen. Diese treten unter anderem dann auf, wenn fehlerhafte Temperatureinstellungen beim Werkzeug oder beim eingespritzten Kunststoff vorliegen. Formveränderungen und Dellen entstehen aber auch durch Einfallen der Oberfläche, wenn in tieferen Bereichen des Bauteils die eingespritzte Kunststoffmasse schrumpft oder zu wenig Masse eingebracht wurde.

Für spiegelnde und glänzende Oberflächen wie Head-Up-Displays

Bei optischen Komponenten wie Head-Up-Displays können bereits Formveränderungen im Millidioptrien-Bereich die Funktion der Bauteile gravierend beeinträchtigen. Im Gegensatz zu kosmetischen Defekten lassen sich diese Verformungen nicht mit bloßem Auge erkennen. Eine manuelle Inspektion ist daher ausgeschlossen.

Specgage nutzt die phasenmessende Deflektometrie

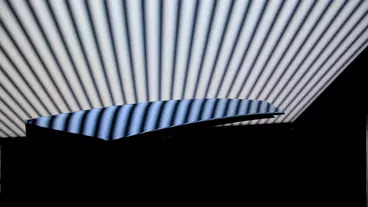

Als besonders zuverlässiges Messverfahren für die Anwendung bei spiegelnden oder teilspiegelnden Oberflächen gilt die phasenmessende Deflektometrie, wie sie von Isra Vision bei der Sensorfamilie Specgage genutzt wird. Für das Verfahren werden Streifenbilder auf die zu inspizierende spiegelnde Oberfläche projiziert. Das reflektierte Streifenmuster wird aus verschiedenen Perspektiven von mehreren Kameras aufgenommen und anschließend evaluiert. Anhand der Verzerrung des aufgenommenen Streifenmusters lässt sich die Topologie des Bauteils errechnen.

Sensor für lokale Unebenheiten und kosmetische Defekte in einem Durchgang

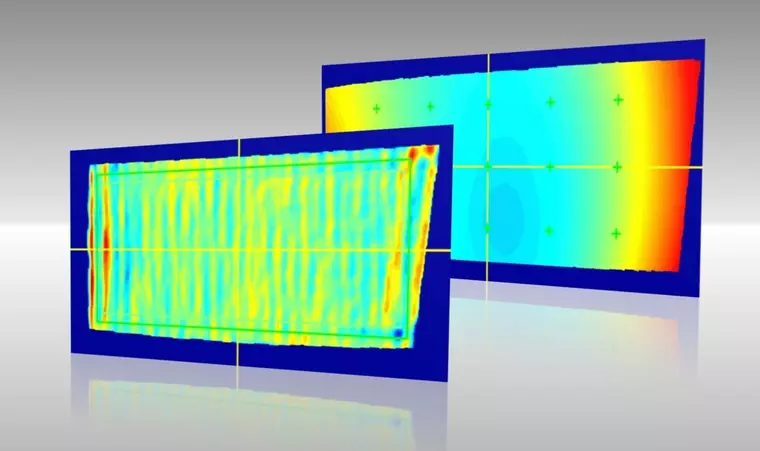

Die so bestimmte Topologie wird anschließend in wenigen Sekunden mit dem CAD-Modell, dem digitalen Zwilling des Bauteils, verglichen. Eine mikrometergenaue Höhen-Differenzkarte verdeutlicht die Abweichungen vom erwarteten Modell. Gleichzeitig erkennt der Sensor lokale Unebenheiten und kosmetische Defekte auf der Oberfläche.

Specgage 3D erfasst zeitsparend in einem Messdurchgang zuverlässig sowohl Form als auch Defekte auf hochglänzenden Spritzguss- und anderen spiegelnden oder transparenten Bauteilen. Neigungsabweichungen werden über den CAD-Vergleich bis in den Millidioptrien-Bereich erfasst, lokale Defekte sogar bis in den Nanometer-Bereich. Lackfehler, Einschlüsse, Spritzdefekte und andere Fehler werden schnell und zuverlässig erkannt, klassifiziert und dokumentiert. Die daraus gewonnenen Rückschlüsse erlauben schnelle Prozessanpassungen und damit eine optimale Produktivität. Durch das vollflächige Messverfahren rückt das Zero-Defect-Quality Ziel in greifbare Nähe - sowohl technisch, als auch wirtschaftlich.

Isra Vision hat weitere Lösungen für die Kunststoffverarbeitung im Programm: So überwacht das Inline-Bahninspektionssysteme Printstar Foliendruckprozesse und stellt dabei Multiview-Funktionen zur Verfügung.

sk

Passend zu diesem Artikel

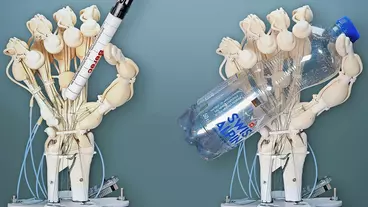

Forschern der ETH Zürich und eines US-Start-ups ist es gelungen, eine Roboterhand mit Knochen, Bändern und Sehnen aus weichen, elastischen und festen Polymeren in einem einzigen Durchgang zu drucken