Sechs Trends bei Composites

Die Entwicklung in der Composites-Branche ist rasant. Sechs wesentliche Trends – von den Rohstoffen bis zu neuen Verfahren – verändern die Branche.

Von Rohstoffen über Fertigungsverfahren und -prozessen bis hin zum Design ist das Tempo der Veränderungen in der Composites-Branche bemerkenswert. Bei 9T Labs, einem Schweizer Startup für Carbon 3D-Drucker, hat man in der Branche sechs Trends ausgemacht. Es ist vor allem die beschleunigte Einführung von thermoplastischen Verbundwerkstoffen, die die Composites-Branche verändern. Immerhin soll sich ihr Marktvolumen bis 2022 verdoppeln. Aber auch die breitere Anwendung von kohlefaserverstärkten Verbundwerkstoffen, kostengünstigere Prozesse und Innovationen beim 3D-Druck sind zu beobachten.

Starkes Wachstum bei thermoplastischen Composites

Trend 1:

Die Unternehmen haben in den letzten Jahren ein verstärktes Interesse an Thermoplasten gezeigt, darunter Automobilhersteller wie BMW und Audi sowie Flugzeughersteller wie Boeing und Airbus. Laut Mordor Intelligence belief sich der Wert der thermoplastischen Verbundwerkstoffe im Jahr 2017 auf 17 Mrd. EUR. Für den Zeitraum 2018 bis 2022 wird ein durchschnittliches jährliches Wachstum (CAGR) von 6,24 % prognostiziert. Der Marktwert für Thermoplastische Composites dürfte dann bei 42. Mrd. EUR liegen. Der pazifische Raum dominiert den Thermoplastmarkt, gefolgt von Nordamerika und Europa.

Der beschleunigte Einsatz von thermoplastischen Verbundwerkstoffen ist sowohl auf mehrjährige Faktoren als auch auf Innovationen zurückzuführen, von denen einige erst in den letzten Monaten stattgefunden haben. Am bedeutendsten unter diesen sind Leichtbau und kostengünstigere Prozesse.

Das Interesse an Materialien, die weniger wiegen, wächst branchen- und global weiter. Wenn bei Fahrzeugen oder ein anderes bewegten Massen schwerere Materialien durch leichte thermoplastische Verbundwerkstoffe ersetzt werden, können die Betriebskosten für die Lebensdauer erheblich sinken. Zudem wird die Herstellung von Verbundwerkstoffen kostengünstiger. In der Vergangenheit wurden duroplastische Verbundwerkstoffe trotz mehrerer Vorteile im Vergleich zu anderen Materialien durch hohe Kapitalinvestitionen und Arbeitskosten sowie die relativ hohen Zykluszeiten beeinträchtigt. Durch den Übergang zu thermoplastischen Verbundwerkstoffen erhalten die Hersteller zwei entscheidende Vorteile: Erstens die In-situ-Verarbeitung, wodurch zusätzliche Nachbearbeitungs- oder Härtungszyklen entfallen; und zweitens insgesamt Zykluszeiten von Sekunden anstelle von Minuten. Und Fortschritte beim 3D-Drucken von thermoplastischen Verbundwerkstoffen eröffnen neue Möglichkeiten für thermoplastische Anwendungen.

Nachfrage nach CFK steigt ungebrochen

Trend 2:

Die Nachfrage nach kohlenstofffaserverstärkten Kunststoffen (CFK) betrug 2012 nur 43.500 t, erreichte 2017 jedoch 77.000 t. Dieser Trend folgt demselben Wachstumsmuster, das zuvor bei Verbundwerkstoffen mit anderen Verstärkungen beobachtet wurde, und das Muster dürfte sich fortsetzen. Bei einer Wachstumsrate von 10-15 % pro Jahr bedeutet dies, dass die Nachfrage nach CFK bis 2021 weit über 100.000 t erreichen wird. Dabei wird prognostiziert, dass das Wachstum der thermoplastischen CFK sowohl hinsichtlich des Werts als auch des Volumens den höchsten CAGR im Prognosezeitraum erreicht.

CFK wird von der Luft- und Raumfahrtindustrie aufgrund seines hohen Verhältnisses von Festigkeit zu Gewicht stark nachgefragt - höher als Verbundwerkstoffe, die mit Glas, Aramid und anderen Fasern verstärkt sind. Wie so oft hat die Luft- und Raumfahrt als Testfeld für CFK gedient und zu Innovationen geführt, die die Kosten senken. Infolgedessen ist CFK für ein beschleunigtes Wachstum in der Automobil- und Windblattindustrie gerüstet. Weitere CFK-Wachstumsmärkte sind Bauwesen, Infrastruktur, Werkzeugbau, Robotik und Biomedizin.

Die kontinuierliche Senkung der Kosten für die Herstellung von CFK ist entscheidend für die Marktwachstumsraten. Prozesse, die die Serienfertigung von CFK-Bauteilen ermöglichen, werden in naher Zukunft durch Standardisierung und Automatisierung vorangetrieben. Zu den Herstellungsverfahren für Bauteile aus Kohlefasern zählen Formpressen, Spritzgießen, Resin Transfer Moulding (RTM), automatisiertes Platzieren von Fasern (AFP), automatisiertes Verlegen von Bändern (ATL), Aufwickeln von Filamenten und zuletzt 3D-Druck.

GFK für vielseitige Anwendungen

Trend 3:

Unter allen Verbundprodukten sind Glasfasern die am häufigsten verwendeten Verstärkungen. Rund 69 % des Glasfaserbedarfs entfallen auf Rohre und Tanks, den Bau- und den Transportsektor. Glasverstärkungen bieten eine höhere Festigkeit als unverstärkte Kunststoffe, sind jedoch im Vergleich zu Kohlenstoffverstärkungen im Allgemeinen auf nichttragende Anwendungen beschränkt. Die Konstruktions- und Herstellungsverfahren für GFK werden ständig weiterentwickelt, um sich der Konkurrenz durch traditionellere Industrien wie Stahl zu stellen. Investitionen in Fertigungstechnologien werden Glasfasern auch weiterhin erschwinglicher machen.

Automotive als CFK-Wachstumsführer

Trend 4:

Der Automobilmarkt hat seit Jahrzehnten viele Metallbauteile durch GFK ersetzt. Die Marktkräfte haben jedoch in jüngerer Zeit ein Geschäftsmodell für den vermehrten Einsatz von CFK in Serienfahrzeugen geschaffen. Drei der wichtigsten Merkmale, die Automobilhersteller bei Werkstoffen suchen, sind eine hohe Korrosionsbeständigkeit, eine gute Verarbeitbarkeit und ein hohes Verhältnis von Festigkeit zu Gewicht. CFK ist eines der wenigen Materialien, die all diese Kriterien erfüllen. Tatsächlich wird die das CAGR von CFK in Automobilanwendungen laut Market Research Future bis 2023 voraussichtlich 10,6 % betragen.

Die Regierungspolitik setzt die Automobilunternehmen unter Druck, auf leichtere Fertigungsmaterialien umzusteigen. Zum Beispiel hat die amerikanische Regierung erklärt, dass sie die Kraftstoffeffizienz für neue Automobile bis 2025 deutlich erhöhen wird. Dies bedeutet, dass Hersteller, die sich für den US-Markt interessieren, Autos herstellen müssen, die weniger wiegen. Unternehmen wie Chevrolet und Mercedes-Benz haben bereits ihre Absicht bekundet, den Einsatz von Verbundwerkstoffen, einschließlich CFK, zu verstärken. Auch andere Automobilhersteller beteiligen sich aktiver an der Umstellung auf Verbundwerkstoffe. So arbeiten Autohersteller mit anderen Partnern unter der Schirmherrschaft des MAI Carbon Cluster zusammen, um die Carbonfaser in die Serienfertigung zu bringen.

Da Verbundwerkstoffe immer noch weniger als 5 Gew.-% des durchschnittlichen Fahrzeugs ausmachen, ist das Wachstumspotenzial für Automobil-Verbundwerkstoffe im Jahr 2019 und darüber hinaus groß.

3D-Druck von Verbundwerkstoffen

Trend 5:

Laut Forbes wird erwartet, dass der 3D-Druck speziell von Verbundwerkstoffen in den kommenden Jahren an Fahrt gewinnt. 3D Printing Media prognostiziert für die nächsten 5 Jahre einen enormen Umsatzanstieg für 3D-gedruckte Verbundwerkstoffe und einen Umsatz von 5 Mrd. USD im Jahr 2023 und 10 Mrd. USD im Jahr 2028.

Die verarbeitende Industrie investiert stark in den 3D-Druck von Verbundwerkstoffen, da diese Methode die Kosten erheblich senkt, insbesondere aufgrund des Wegfalls von Formen. Obwohl das Drucken von Carbonfasern mit einem 3D-Drucker erst seit kurzem möglich ist, wird erwartet, dass Unternehmen ein zunehmendes Interesse an dieser additiven Technologie zeigen, da sie potenzielle Kostenreduzierungen, höhere Teilekomplexität und funktionale Integration ermöglicht. Während CFK-Teile in der Vergangenheit recht teuer und daher auf hochwertige Produkte beschränkt waren, verspricht der 3D-Druck, CFK-Teile günstiger zu machen.

3D-Druck mit Endlosfasern

Trend 6:

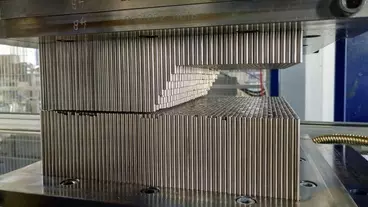

Endloskohlenstofffaser ist eine der wichtigsten Innovationen im 3D-Druck von Verbundwerkstoffen. Viele Jahre lang glaubte man, dass die zum Bedrucken von Endloscarbonfasern erforderliche Technologie erst in wenigen Jahrzehnten verfügbar sein würde. Zum Glück haben sich die Leute geirrt.

So wird beispielsweise 9T Labs auf der Composites Europe (10.-12. September 2019 in Stuttgart) einen Carbon-Kit präsentieren, das einen kontinuierlichen Kohlestofffaserverbund mit PA12-Thermoplastmatix produziert. Es kann an jeden 3D-Drucker angeschlossen werden und produziert in Minutenschnelle endlosfaserverstärkte CFK, was das Drucken besonders komplexe Geometrien ermöglicht.

mg / Quelle 9T Labs

Passend zu diesem Artikel