Schutzschicht aus PEEK

Eine mit Laser gezielt aufgetragene Schicht aus PEEK ermöglicht eine bis zu 100 Mal längere Lebenszeit von Bauteilen aus Magnesium.

Schlechte Korrosionsbeständigkeit und die geringe Härte sind die Nachteile des Leichtbauwerkstoffs Magnesium – doch dank eines neuen Verfahrens lassen sich Bauteile aus Magnesium und anderen Metallen gezielt gegen Korrosion und Verschleiß schützen: Mittels Laserstrahlen wird der Hochleistungskunststoff Polyetheretherketon (PEEK) auf der Oberfläche aufgeschmolzen. Der Clou: Durch den Laser lassen sich auch gezielt bestimmte Bereiche des Bauteils, die besonders beansprucht werden, mit dieser Schutzschicht versehen. Erste Tests zeigen, dass die applizierte Schicht eine 100-fach längere Lebenszeit des Bauteils bei Verschleiß durch Abrieb ermöglicht. Entwickelt haben das Verfahren Forscher des ELB – Eloxalwerk Ludwigsburg Helmut Zerrer und des Fraunhofer-Instituts für Lasertechnik ILT.

PEEK dort aufschmelzen, wo es gebracht wird

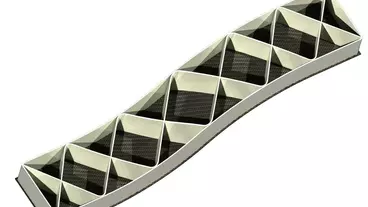

Um ein Bauteil mit der Schutzschicht aus PEEK zu versehen, wird dieser zusammen mit Additiven mittels einer Präzisionsapplikation auf das Bauteil aufgebracht. Anschließend sorgt ein zweistrahliges Lasersystem dafür, dass das PEEK gezielt an der behandelten Stelle aufgeschmolzen wird. Heraus kommt dabei eine extrem dünne Hochleistungspolymeroberfläche, welchen das Magnesiumbauteil gegenüber Korrosion und Abrieb schützt.

Das neue Verfahren bietet dabei gleich mehrere Vorteile: "Durch den gezielten Einsatz des Lasers auf einen bestimmten Bereich wird die Wärmebelastung für das Bauteil so gering wie möglich gehalten", erklärt Jörg Zerrer, Geschäftsführer ELB – Eloxalwerk Ludwigsburg Helmut Zerrer. Außerdem sei das Verfahren sehr ressourceneffizient, denn durch das gezielte Auftragen gehe kein Material "verloren".

Längere Beständigkeit der Schutzschicht

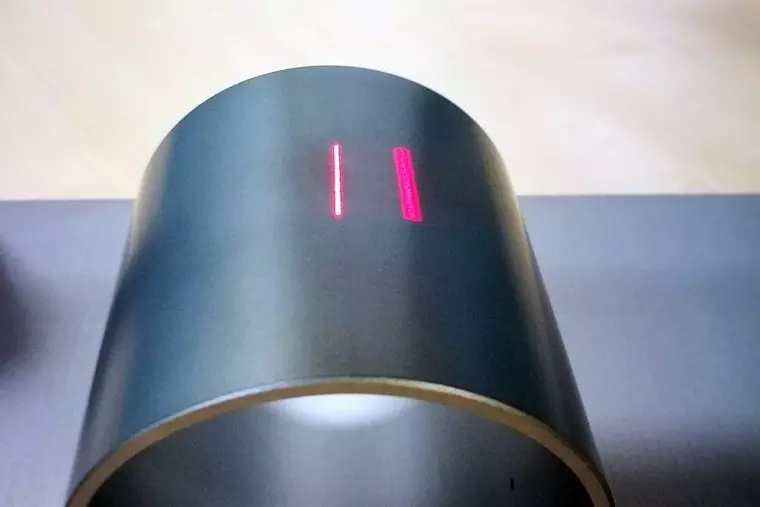

Erste technische Prüfungen zeigen das Potenzial des neuen Verfahrens: Beim sogenannten Pin-on-Disc-Test werden etwa das Reibeverhalten und der Verschleiß untersucht. Dazu wird beispielsweise unter Last eine Stahlkugel auf eine rotierende Platte aufgebracht, die mit der PEEK-Schutzschicht versehen ist. Hierbei wird untersucht, ab wie vielen Metern "Laufleistung" sich ein Verschleiß der Schicht erkennen lässt. "Im Vergleich zu am Markt bestehenden Systemen konnten wir die Reibung und den Verschleiß so stark verringern, dass unsere neue Beschichtung eine 100 Mal längere Lebenszeit erreicht. Die geringere Reibung sorgt beispielsweise bei bewegten Bauteilen in Motorenkomponenten oder Lagern für eine höhere Energieeffizienz im Betrieb", sagt Jörg Zerrer. Somit seien beispielsweise quasi wartungsfreie Antriebe möglich, so Zerrer weiter.

mg

Passend zu diesem Artikel