Schritt zur automatisierten Fertigung von Rotorblättern

Nach der Inbetriebnahme des Fertigungsportals im letzten Frühjahr wurde nun der nächste Meilenstein im Verbundprojekt Blade Maker erreicht. Die Integration der Prozessschritte als Grundlage für einen prototypischen Gesamtablauf hat begonnen.

Erster Schritt ist die Produktion eines Steges mit Direktinfusion, darauf folgen die Stegfertigung mit PUR-Schaumkernelementen, die Fertigstellung der ersten Hälfte des Formwerkzeugs sowie die Erprobung eines neuen Greifprinzips für Zuschnitte.

Bis zum Projektende am Jahresende werden alle optimierten Prozesse zusammengeführt und an den Fertigungsablauf angepasst. Mindestens 10 % Einsparungen bei der Rotor-blattfertigung sowie spürbare Qualitätssteigerungen haben sich die 16 Projektpartner zum Ziel gesetzt. Der Fertigungsablauf soll einen Automatisierungsgrad von rund 60 % erreichen. Dafür nutzt der im Projekt erarbeitete Industrialisierungsansatz neue Materialien, optimierte Prozesse und zeigt an einem IWES-eigenen Blattdesign die Vorteile dieser Art der Fertigung auf. Das Blattdesign erfolgte auf Basis eines vereinfachten, von IWES-Mitarbeitern entwickelten Turbinenmodells mit einer Nennleistung von 1,5 MW.

Ein Beispiel aus dem Bereich Prozesstechnik ist die Fertigung der Form ohne Urmodell, die eine deutliche Zeitersparnis von mehreren Wochen ermöglicht. Vor Fertigung des Formwerkzeugs für ein Rotorblatt wird üblicherweise ein Urmodell erstellt, Nach dieser Vorgabe wird dann im nächsten Schritt das Formwerkzeug gemäß Blattgeometrie durch manuelle Prozesse abgeformt. Durch den Einsatz einer CNC-Steuerung kann in Verbindung mit den entsprechenden CAD-CAM-Tools eines Projektpartners die Übergabe der Designdaten an die Fertigungsplanung direkt erfolgen. Dies soll bei allen maschinengebundenen Prozessen erfolgen. Aktuell wurde damit im Blade-Maker-Projekt das Formwerkzeug für das 18 m lange Wurzelsegment eines insgesamt 40 m langen Rotorblattes ohne Urmodell gefertigt. Dieser "Direct Tooling"-Ansatzermöglicht eine Zeiteinsparung von rund zwei Wochen. Komplettiert wird die Form mit einem elektrischen Heizsystems auf Kohlenstofffaserbasis.

Stegkern aus PUR reduziert Kosten

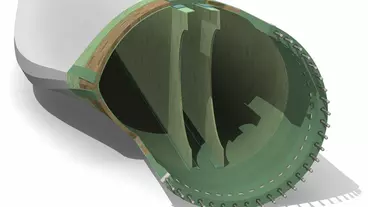

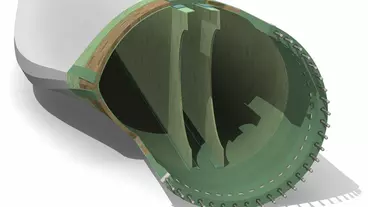

Der Steg wird häufig als Sandwichkonstruktion hergestellt, um hohe Steifigkeit bei geringem Gewicht zu erzielen. Diese Komponente ist eines der zentralen Bauteile zur Erhöhung der Beulsteifigkeit. Ziel im Projekt Blade Maker ist es, den Kern des Stegs aus Polyurethan (PUR) aufzubauen. Anstelle von Kits aus z. B. PVC werden großflächige Elemente vorgefertigt und eingelegt. Der Vorteil liegt in der Kostenersparnis. Die in Bremerhaven gefertigten Stege, in konventioneller und angepasster Bauweise, werden in den nächsten Wochen fertiggestellt und anschließend mithilfe einer speziellen Vorrichtung (Stegsetzer) zur optimierten Positionierung in der Halbschale platziert.

Innovatives Greifprinzip für Zuschnittablage

Auch für die Handhabung von gestapelten Zuschnitten mit hohen Flächengewichten und fixierten Zuschnittpaketen (Preform) wurde ein neuer Ansatz entwickelt. Ein Greifwerkzeug fasst mehrere ebene Lagen und platziert diese auf einem Träger, wo er den nächsten Schritt der Umformung erfährt. Danach wird der umgeformte Stapel mit dem Greifsystem punktgenau im Formwerkzeug platziert. "Die maschinengestützte Zuschnittablage, entweder direkt oder als Preform, bringt eine spürbare Zeitersparnis, erhöht die Präzision und bewegt sich auf einem konstanten Qualitätslevel", summiert Gruppenleiter Christian Dörsch die Vorteile.

Bis zum Projektabschluss zum Jahresende soll die Integration und Demonstration aller Teilprozesse erfolgt sein: Die Maschinen müssen punktgenau eingestellt werden, der Wechsel der Prozessköpfe und somit die Umstellung auf den nächsten Fertigungsschritt, ausgeführt am gleichen Maschinenplatz, verlangt exakte Abstimmung. Es bleibt noch Einiges zu tun, bis das eigens designte Blade-Maker-Blattsegment seinen "Stapellauf" entlang der gesamten Fertigungskette durchläuft. Blattherstellern, Zulieferern von Materialien für den Rotorblattbau und der Maschinenbauindustrie öffnet das Demonstrationszentrum für Testläufe mit eigenen oder bereitgestellten Formwerkzeugen und Materialien schon jetzt die Türen, um Möglichkeiten zur Kosteneinsparung im Fertigungsablauf zu identifizieren.

Zentrale Fakten zum Projekt:

Projektpartner: BASF, EMG, EEW Protec, Faserinstitut Bremen, Fibretech composites, Fraunhofer IFAM, Fraunhofer IWES, Henkel, Hexion, PD Group, Schmalz, Siemens AG und Siemens Industry Software, Sinoi, Universität Bremen/BIK, 2KM

Die Förderung durch das BMWi beträgt 8 Mio. EUR, der Industriebeitrag 6 Mio. EUR.

pl

Passend zu diesem Artikel