Schneller Skibelag auf dem Extruder

Die TU Chemnitz und der Thüringer Skihersteller Germina gehen bei der Herstellung von Skibelägen neue Wege und setzen auf Extrusion statt Presssintern.

Für ein geschmeidiges Gleiten über den Schnee ist beim Skifahren der nur 1 bis 2 mm dicke Skibelag entscheidend – sowohl auf der Urlaubsloipe als auch beim Kampf um Meter und Sekunden im Wintersportwettkampf. Die Gleitfähigkeit der Laufflächenbeschichtungen der Ski wird insbesondere durch die Härte der Oberfläche, die Höhe der Wachsaufnahme sowie die Beständigkeit der Eigenschaften über einen langen Nutzungszeitraum bestimmt.

Diesen Kriterien gerecht zu werden und gleichzeitig eine möglichst wirtschaftliche Produktionsweise zu entwickeln, ist eine Herausforderung, der sich die Professur Strukturleichtbau und Kunststoffverarbeitung (SLK) der Technischen Universität Chemnitz sowie das in Unterschönau, Thüringen, ansässige Unternehmen Germina Sportwelt GmbH gestellt hat.

„Herkömmliche Produktionsverfahren für Skibeläge sind aufgrund des erheblichen Zeit- und Energieaufwandes den sie mit sich bringen recht teuer. Hinzu kommen mitunter starke materialbedingte Schwankungen in der Qualität, die durch die Verarbeitungsweise des pulverförmigen Kunststoffs und dessen Additive entstehen, der in den Belägen von Ski und Snowboards zum Einsatz kommt.“, erläutert Matthias Neubert, Mitarbeiter an der Professur SLK.

Skibeläge bisher pressgesintert

Bisher werden hochwertige Ski Beläge im Presssinterverfahren hergestellt. Ein hochmolekulares Polyethylen wird dazu mit mehreren Additiven in Rondenform unter Einwirkung von Druck und Temperatur gepresst. Anschließend werden die Beläge von dieser Ronde in einer Dicke von etwa 2 mm abgeschält. Die zugeschnittenen Beläge werden häufig geschliffen und beflammt um eine dauerhafte Verklebung mit dem Ski Kern sicherzustellen. Die Verklebung erfolgt innerhalb einer Skipresse kalt oder temperiert.

Im Vergleich zur Extrusionstechnologie ist das Presssinterverfahren energie- und zeitintensiv, was die Kosten der Beläge in die Höhe treibt. Zudem ist die Einbringung von Additiven eine echte Herausforderung, da sich diese im pulverförmigen Polyethylen nicht homogen verteilen lassen. Effekt: Das Gleitvermögen sämtlicher Skibeläge einer Ronde bzw. Charge variiert.

„Durch diese wechselnden Eigenschaften werden umfangreiche Produkttests erforderlich, wodurch die Akzeptanz des Produktes am Markt sinkt“, erklärt Matthias Neubert. Um dem entgegenzuwirken, wählte das Projektteam als Ausgangsmaterial für die Beläge Polyethylene mit hoher Molekülmasse – also Kunststoffe, deren Makromoleküle aus tausend und mehr Atomen aufgebaut sind und die im schmelzeförmigen Zustand eine gerade ausreichende Fließfähigkeit (Viskosität) für die Verarbeitung im Extrusionsverfahren aufweisen.

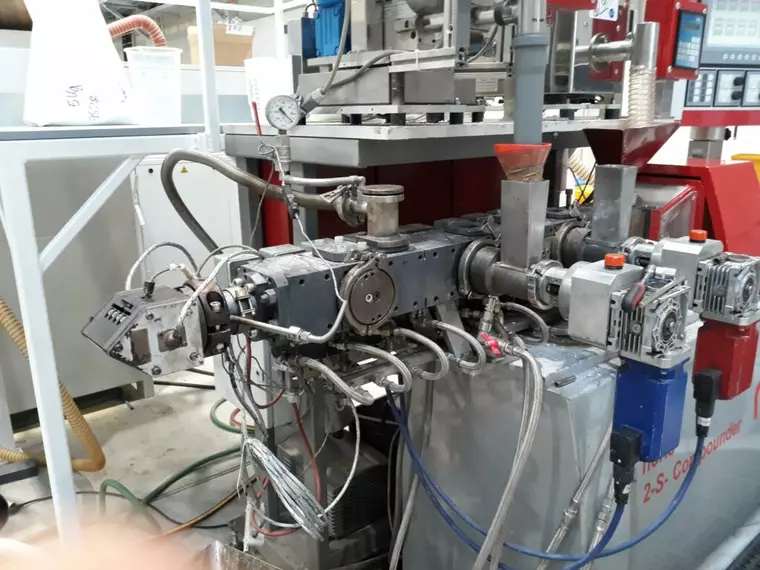

Für die Herstellung der Beläge wird der Kunststoff auf etwa 270°C erhitzt und unter hohem Druck mittels einer Extruderschnecke durch formgebende Düsen gepresst und anschließend auf einer aus mehreren Stahlwalzen bestehende Kalanderanlage abgelegt, kalibriert und abgekühlt.

In einem Schritt zum Skibelag

Die wesentlichen Vorzüge dieses Verfahrens: Nach dem Abkühlen ist der Belag fertig und überdies ist eine kontinuierliche Verarbeitung möglich. Somit gelang den Wissenschaftlerinnen und Wissenschaftlern im Rahmen des Projekts die Herstellung der Laufflächenbeschichtung in nur einem Schritt.

Anders als bei der bisherigen Herstellung der Skibeläge sind das Mischen des Materials – die Compoundierung – und die Erzeugung des Belag – jetzt via Extrusion – keine getrennten Vorgänge mehr, sondern laufen direkt hintereinander ab. „Dieses Direktverfahren besitzt das Potenzial, die Anlagen-, Personal- und Energiekosten deutlich zu reduzieren und die Effizienz der Produktion auf diese Weise enorm zu steigern“, sagt Neubert.

Feinstverteiltes Wachs für perfektes Gleiten

Damit nicht genug: Mit einem speziellen Zusatzstoff gelang es den Wissenschaftlerinnen und Wissenschaftlern zudem, wachsartige Substanzen feinstverteilt und dauerhaft in das Material zu binden. Der Clou dabei: Ist das Wachs bereits im Skibelag enthalten, hat dieser bereits von Werk aus eine Grundgleitfähigkeit. Das bedeutet weniger Vorbereitungszeit für die Wintersportfans und verkürzt gleichzeitig den Herstellungsprozess.

Dennoch ist die Materialherstellung nicht ohne Herausforderungen. „Damit die verwendeten Kunststoffe überhaupt im Extrusionsverfahren verarbeitet und die technologischen und wirtschaftlichen Vorteile dieses Vorgehens genutzt werden können, sind eine besonders leistungsfähige Anlage sowie eine Anpassung der Prozessparameter notwendig“, erklärt Neubert.

„Hochmolekulare Polyethylene, wie die von uns verwendeten, besitzen eine äußerst hohe Schmelzviskosität. Daher ist nicht jede Extrusionsanlage geeignet. Für die Aufbereitung des Kunststoffes müssen die Rahmenbedingungen und der Aufbau der Extruder-Schnecken so angepasst werden, dass sämtliche Hilfsstoffe die hinzugefügt werden um die gewünschten Eigenschaften zu erreichen, homogen in der Schmelze verteilt werden, ohne dabei mechanische Eigenschaften des Polymers einzubüßen“, führt der Wissenschaftler weiter aus.

Für die Weiterverarbeitung holte TU-Forscher Florian Tautenhain das thüringische Unternehmen Germina mit ins Boot. Die Mitarbeiterinnen und Mitarbeiter des Skiherstellers fügten Skibelag und Ski-Kern zusammen – keine ganz einfache Aufgabe, denn in diesem Prozess spielt vor allem eine Eigenschaft eine große Rolle: die Adhäsion.

Benetzung mit Klebstoffen schwierig

„Aufgrund ihrer geringen Oberflächenenergie gleiten die entwickelten Beläge zwar sehr gut auf Schnee, jedoch ist die Benetzung mit Klebstoffen und folglich die Verbindung mit dem Ski-Kern herausfordernd“, erläutert Tautenhain. In Kombination mit ihrer geringen Polarität, die die Ausbildung von Haftungskräften erschwert, seien sie daher deutlich schwieriger zu verkleben als zum Beispiel Metalle.

Das Projektteam unterzieht die neuartigen, wachsadditivierten Skibeläge daher einer speziellen Vorbehandlung: Das Material wird zunächst angeraut und dann einer sogenannten Beflammung unterzogen. Dabei wird der Belag über eine Gasflamme gezogen und dessen Oberflächenenergie auf diese Weise erhöht. Anschließend werden die Beläge mithilfe etablierter Technologien auf Skipressen verklebt und dauerhaft mit dem Ski-Kern verbunden.

Neben der Klebetechnik entwickelte Germina auch die Prüfvorrichtung, die den Erfolg des von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) geförderten Projektes messbar werden ließ. Die innovative Entwicklung konnte dabei sowohl für Hobby- als auch für Profianwender mit positiven Ergebnissen aufwarten.

Schlagzähigkeit muss noch besser werden

„Während die besondere Gleitfähigkeit innerhalb des Forschungsvorhabens bereits getestet und bestätigt werden konnte, wird die Dauerstandfestigkeit der Beläge aktuell noch geprüft“, berichtet Sigmar Holland-Moritz, Entwicklungsingenieur bei Germina. „Dabei ist deutlich geworden, dass die Schlagzähigkeit der Beläge, also deren Fähigkeit Stoß- und Schlagenergie zu absorbieren, noch gesteigert werden muss, um Schädigungen des Materials durch Fremdkörper im Schnee zu verhindern“, fasst er die bisherigen Testergebnisse zusammen.

Sobald dies behoben ist und sich die Skibeläge auch in Langzeittests bewährt haben, dürften sich nicht nur Wintersportfans über die positiven Effekte der neuartigen Laufflächenbeschichtung freuen. Denn während die verbesserten Gleiteigenschaften für mehr Fahrspaß sorgen, ist mit der Wirtschaftlichkeit der untersuchten Herstellungsverfahren auch die Grundvoraussetzung für eine serienreife Produktion erfüllt. Dies könnte kleineren Herstellern einen technischen Vorsprung und damit einen entscheidenden Vorteil im Wettbewerb mit marktbeherrschenden Großunternehmen verschaffen. „Im Idealfall könnten die neue Skibeläge Wintersportler und Skihersteller gleichermaßen auf Goldkurs führen“, sagt Neubert.

gk

Passend zu diesem Artikel