Schnell und präzise zum Überdruckventil

Für die Montage von Überdruckventilen für die Kurbelgehäuseentlüftung von Pkw-Motoren setzt die Langer Group auf Roboterlösungen von Stäubli.

Im Auftrag des weltweit tätigen Automobilzulieferers Elring Klinger AG produziert die Langer Group im badischen Illmensee Überdruckventile aus Kunststoff in Großserie. Die Artikel bestehen aus zwei Komponenten, einem Spritzgussteil, das die Langer Group in Eigenregie auf einer extra für diesen Großauftrag erworbenen Spritzgießmaschine Engel Victory 50 herstellt, und einer Membrane aus Fluorelastomer. Dieses Zukaufteil zeichnet sich durch eine besonders gute Temperatur- und Medienresistenz aus, ist in der Zylinderkopfhaube von Pkw verbaut und sorgt dort für eine einfache Entlüftung des Kurbelgehäuses samt umweltgerechter Abführung von Gasen und Öldämpfen.

Für die Montage der beiden Komponenten zu komplettierten Überdruckventilen bedurfte es einer vollautomatisierten Lösung, die eine prozesssichere Rund-um-die-Uhr-Produktion gewährleisten kann. Die Besonderheiten dabei bringt Markus Beierl, Abteilungsleiter Spritzguss bei der Langer Group, auf den Punkt: „Für die Montageanlage gelten höchste Anforderungen an Verfügbarkeit und Qualität. Wir produzieren rund drei Millionen dieser Ventile jährlich. Lieferverzögerungen können wir uns dabei ebenso wenig erlauben wie Qualitätsschwankungen.“

Hinzu kommen höchste Präzisionsansprüche. Die Bauteile sind klein und filigran – die Fluorelastomer-Membrane haben gerade einmal einen Durchmesser von 5 mm – und müssen mit einer Toleranz von wenigen Hundertstel Millimeter in den Spritzgießträger eingesetzt werden. Eine Montage in Handarbeit scheidet allein aufgrund der Genauigkeitsanforderungen aus, wobei sie bei den geforderten Stückzahlen ohnehin keine Option wäre.

Kein Output ohne Robotik

Bereits zum Projektstart war für das Team um Markus Beierl der Einsatz von Robotern gesetzt. Schnell und präzise mussten diese sein sowie zuverlässig und wartungsarm. „Auf einer Fachmesse konnten wir uns von der Performance der Stäubli Scaras anhand einer Demoapplikation überzeugen und nach ausgiebiger Recherche aller Leistungsdaten stand Stäubli als Roboterlieferant fest“, so Beierl. Bald darauf war das Lastenheft geschrieben und mit dem Sondermaschinenbauer SFA in Aichstetten ein kompetenter Partner für Konstruktion und Realisation der Montageanlage gefunden.

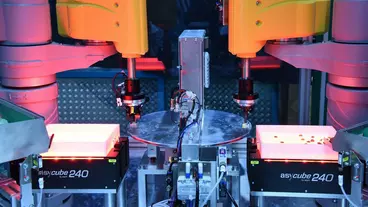

Im Mai 2018 nahm die innovative Montageanlage ihren Betrieb auf. Die Schlüsselkomponenten in der Zelle sind zwei Stäubli Scaras vom Typ TS40. Die hochdynamischen und präzisen 4-Achser übernehmen alle Handhabungs- und Montageschritte innerhalb der mit einem Rundschalttisch ausgestatteten Zelle. Der Prozess beginnt mit der Bereitstellung der beiden Einzelteile Spritzgießträger und Membrane über zwei Asycube 240 Zuführsysteme von Asyril. Zunächst holt der erste TS40 ein Spritzgussteil ab – die Positionsdaten erhält er dabei von einem stationären Bildverarbeitungssystem, das über der Zuführung angeordnet ist – und legt es lagerichtig in den Werkstückträger des Drehtellers ab.

Zugleich erfolgt das Weitertakten an die erste der beiden integrierten QS-Stationen. Hier sorgt ein Bildverarbeitungssystem für die exakte Vermessung des Spritzgussteils und überprüft gleichzeitig dessen korrekte Entgratung. Sollte ein Teil fehlerhaft sein, macht es eine Leerfahrt durch die Anlage und verlässt diese wieder unbearbeitet in einem abgeschlossenen Ausführschacht.

Fehlerquote nahe null

Für über 99,9 % der Teile steht an Station drei die Montage der Membrane an, ein Prozess, der es in sich hat. Dazu holt sich der zweite Stäubli-Scara eine Membrane ebenfalls von einem Asycube 240 ab und setzt diese in einem äußerst diffizilen Montageprozess in das Spritzgussteil ein. Für diesen Schritt entwickelte SFA einen speziellen Saugkonturgreifer, ohne den die Montage in dieser Präzision bei einer Fehlerquote nahe null nicht möglich wäre. „An dieser Schlüsselstation trägt die hohe Performance des Stäubli TS40 entscheidend zum Erfolg der gesamten Montagezelle bei. Der Vier-Achser montiert unter harten Taktzeitkriterien mit beispielloser Dynamik und Präzision“, betont Beierl.

Nach der Montage durchlaufen die Ventile eine weitere QS-Station, an der eine Unter-/Überdruckprüfung stattfindet, die deren korrekte Funktion sicherstellt. Danach gelangen die Teile über den Rundtakttisch wieder zu der Station, an der ihre Reise begann. Der Einlegeroboter ist hier auch für das Ausschleusen der geprüften Fertigteile verantwortlich.

Was man bei der Langer Group an der Montagezelle besonders schätzt, ist neben dem hohen Output und einer beeindruckenden Verfügbarkeit die ausgezeichnete Autonomie. In der Praxis bedeutet das nur eine einzige manuelle Teilebevorratung pro Schicht. Da die Anlage aufgrund ihrer hochwertigen Ausstattung und der beiden Stäubli Roboter kaum Störungen kennt, steht einer kontinuierlichen Großserienproduktion nichts im Wege.

Ralf Högel/db

Passend zu diesem Artikel