Roboter mit Extruder: schnell und günstig 3D-drucken

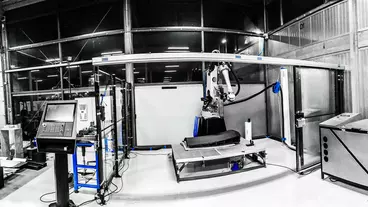

Mit der 3D-Druck-Roboterzelle DXR 25 von Weber lassen sich auch Großteile mit Direktextrusion präzise, aber vor allem schnell und kostengünstig herstellen.

Während bei klassischen 3D-Druckverfahren der Baufortschritt nur relativ langsam vonstattengeht, sieht das bei der von der Hans Weber Maschinenfabrik entwicklten Direktextrusion mit dem Roboter ganz anders aus. Auch wenn der Geschäftsbereich Additive Fertigung erst 2019 gegründet wurde, blickt die Hans Weber Maschinenfabrik auf eine lange Firmengeschichte zurück. Das Unternehmen, das heute knapp 500 Mitarbeiter beschäftigt, startete 1922 am Standort Kronach mit der Entwicklung und Herstellung von Schleifmaschinen. Auch in der Extrusionstechnik zählte man schnell zu den Technologieführern und präsentierte 1956 den ersten Einschneckenextruder.

Schnell und günstig: Direktextrusion mit robotergeführtem Extruder

Mit dem jahrzehntelangen Know-how im Bereich der Extrusion ist es wenig verwunderlich, dass Dr. Markus Weber, einer der jetzigen Geschäftsführer, das Thema additive Fertigung ins Visier nahm und die Idee entwickelte, direkt mit einem robotergeführten Granulatextruder großformatige Leichtbauteile im 3D-Druck schnell und kostengünstig herzustellen.

Noch im Jahr 2018 fanden erste Versuche mit einem eigenentwickelten Extruder und einem Sechsachsroboter statt, die gleich zu Beginn erfolgversprechende Ergebnisse lieferten und ein Jahr später in der Gründung des Geschäftsbereichs Additive Fertigung mündeten. „Es zeigte sich schnell, dass wir mit dem hohen Materialausstoß des Extruders, der Flexibilität des Roboters sowie der Verarbeitbarkeit unterschiedlicher Materialien die optimalen Voraussetzungen erfüllen, um den technischen Anforderungen von Kunden aus unterschiedlichen Branchen optimal gerecht zu werden“, so Manuel Kolb, kaufmännischer Leiter Additive Fertigung.

Präziser Roboter mit großer Reichweite

Im ersten Versuch wurde die Druckplattform vom Roboter bewegt und die Extrusion fand statisch statt. Schnell zeigte sich aber, dass der Weg, den Extruder am Roboterflansch zu montieren, mehr Flexibilität und Freiheiten bieten konnte. Bei der Suche nach dem geeigneten Roboter, wurde das Weber Team bei Stäubli fündig: „Wir benötigten einen Roboter mit der passenden Traglast, mit hoher Reichweite und vor allem mit herausragender Performance im Hinblick auf Bahnverhalten und Präzision. Mit dem großen Stäubli TX200L haben wir hier den perfekten Roboter für unsere 3D-Druckzelle gefunden“, betont Kolb.

Tatsächlich zählt der Stäubli TX200L zu den präzisesten Robotern in dieser Traglastklasse. Der Sechsachser verfügt bei einer Traglast von maximal 80 kg über eine beachtliche Reichweite von 2,6 m. Die Wiederholgenauigkeit liegt bei 0,1 mm und macht den Roboter damit zum perfekten Werkzeug für den präzisen 3D-Druck.

Aber mit dem passenden Roboter allein, war es noch nicht getan. Es zeigte sich schnell, dass das Gewicht der Standardextruder aus dem Weber-Sortiment für den Roboter-3D-Druck zu hoch war. Und einfach einen größeren Roboter mit noch höherer Traglast einzusetzen, wäre sicherlich kein gangbarer Weg gewesen. „Roboter mit höherer Traglast würden die vertretbaren Dimensionen der Zelle sprengen und wären schlicht zu teuer. Was blieb, war, unsere Extrudertypen konsequent auf Leichtbau zu trimmen“, verrät Kolb.

Leichtbau-Extruder mit geregeltem Ausstoß

Einer der Granulatextruder, der jetzt am Roboter zum Einsatz kommt, wiegt in seiner ursprünglichen Ausführung über 100 kg. Durch konsequente Überarbeitung und Gewichtsoptimierungen in allen Bereichen vom Antriebsstrang bis zum kompletten Aufbau gelang es, das Gewicht auf unter 50 kg zu reduzieren.

Mittlerweile hat Weber für den Einsatz in seiner 3D-Druck Roboterzelle DXR 25 wahlweise drei speziell entwickelte Extruder der sogenannten AE-Serie im Programm, mit denen sich individuelle Kundenwünsche perfekt erfüllen lassen. Die Druckköpfe AE 16, AE 20 und AE 30 sind mit ihrem starken, geregelten Servomotor und kompakter Materialzuführung wie geschaffen für den robotergestützten 3D-Druckprozess. Für die Verarbeitung von faserverstärkten Materialien bietet Weber geeignete Verschleißschutzlösungen an.

3D-Drucken mit modularer Standardzelle mit hoher Variabilität

Bei der Weber Roboterzelle DXR 25 handelt es sich um eine modular aufgebaute Standardzelle, die sich auf vielfältige Art und Weise an kundenspezifische Anforderungen anpassen lässt. Der maximal zur Verfügung stehende Bauraum beträgt bei Verwendung des Stäubli Sechsachsers TX200 etwa 2,4 x 1,2 x 1,0 m. „Die Schichtdicke liegt bei der Direktextrusion im Normalfall zwischen 1,0 und 7,0 mm, auch 0,5 mm können wir noch darstellen, aber damit ist unsere Grenze aktuell nach unten hin dann erreicht. Für die Größe der Bauteile, die wir mit dieser Zelle drucken wollen, sind niedrigere Schichtdicken ohnehin nicht erforderlich“, so Kolb.

Betrachtet man den Roboter beim Drucken eines Bauteils, sieht das alles sehr rund, flüssig und einfach aus. Dabei steckt jede Menge Know-how hinter der Technologie. So ist nicht nur die perfekte Synchronisation der Roboterbahnen und -geschwindigkeiten mit dem Extrusionsprozess eine Herausforderung – dabei ist der Extruder mit variablem Ausstoß als siebte Achse definiert – auch hinter der einfachen Programmierung über eine Siemens S7 SPS steckt jede Menge Expertise.

Nachhaltiges Verfahren ohne thermoplastischen Abfall

Ein signifikanter Vorteil der Direktextrusion ist neben dem schnellen Baufortschritt die Nachhaltigkeit. Abfall entsteht nur bei Bauteilen, für deren Herstellung entsprechende Stützstrukturen erforderlich sind oder bei mechanischen Nachbearbeitungsschritten. Da es sich aber um thermoplastische Abfälle handelt, lassen sich diese einfach wieder einschmelzen und zu Granulat verarbeiten.

Um Stützstrukturen weitestgehend zu vermeiden, will Weber in naher Zukunft seine Roboterzelle zudem optional mit einem Dreh-/Schwenktisch ausstatten. So lassen sich auch komplexe Freiformflächen direkt ohne zusätzliche Konstruktionshilfen mit dem Roboter drucken.

Breite Materialauswahl für unterschiedliche Anforderungen

Je nach Dimension – Stichwort Verzugsneigung – und bestehenden Anforderungen an die Beanspruchung des Bauteils steht ein breites Spektrum an thermoplastischen Kunststoffen für die Direktextrusion zur Verfügung. Selbst kohlefaser- oder glasfaserverstärkte Materialien können problemlos verarbeitet werden. Zu den typischen Materialien zählen derzeit ABS, PP, PA6, PETG, TPE, PLA und ASA. Bei dem noch jungen Verfahren ist mit weiteren Materialoptimierungen für den 3D-Druckprozess in naher Zukunft zu rechnen, sodass sich auch hier noch weitere Möglichkeiten ergeben werden.

Wichtig für Anwender, die jetzt den Schritt in Richtung Roboter-3D-Druck gehen, ist, dass sie mit Weber einen verlässlichen Partner an ihrer Seite wissen, der dank bestehender Strukturen aus den anderen Geschäftsbereichen einen weltweiten Service für die Systeme anbieten kann. In diesem Kontext lobt die Weber-Mannschaft ausdrücklich den guten Support durch Stäubli Bayreuth. Es sei ein enormer Vorteil, den Roboterlieferanten in direkter geographischer Nähe zu haben und darauf vertrauen zu können, jederzeit die nötige Hilfestellung bei allen Fragen zur Robotik zu erhalten. Zudem verbaut Weber ausschließlich hochwertige Komponenten in der Anlage, was eine hohe Verfügbarkeit sowie eine weit überdurchschnittliche Lebensdauer sicherstellt.

„Der Roboter-3D-Druck ist eine noch relativ junge Technologie und gemeinsam mit innovativen Unternehmen entdecken wir beinahe täglich neue Anwendungsmöglichkeiten. Und genau das ist auch unser Ziel, zusammen mit Kunden Entwicklungen voranzutreiben und neue Anwendungsbereiche für diese vielversprechende Technologie auszuloten. Entsprechende Machbarkeitsstudien und Versuche können wir in unserem hauseigenen Technikum durchführen“, so Kolb abschließend.

Ralf Högel

Passend zu diesem Artikel