Ressourcenschonung mittels Leichtbau

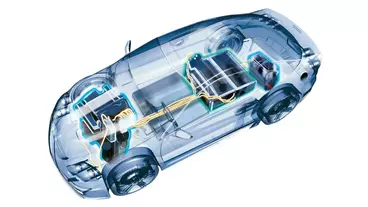

Auf der Hannover Messe legt Arburg einen Schwerpunkt auf den Leichtbau mit seinen Potenzialen hinsichtlich Ressourceneffizienz und CO2-Footprint.

Zu sehen sind zwei wirtschaftliche Leichtbau-Anwendungen – einmal Spritzgießen, einmal additive Fertigung – für die flexible und wirtschaftliche Herstellung faserverstärkter Bauteile. „Die Schlüssel für die Zukunftsfähigkeit eines Unternehmens sind die Steigerung der Produktionseffizienz und die Nutzung neuer Technologien. Dazu zählt der Leichtbau, der für viele innovative Branchen unverzichtbar ist“, betont Gerhard Böhm, Geschäftsführer Vertrieb bei Arburg.

Spritzgießverfahren FDC für den Leichtbau

Arburg wird in Hannover mit dem Faser-Direct-Compoundieren (FDC) ein relativ neues Spritzgießverfahren für den Leichtbau zeigen. Mit der Langfaserverstärkung von Kunststoffteilen lässt sich die Belastbarkeit von Bauteilen steigern und der Materialeinsatz reduzieren. Das FDC zeichnet sich durch hohe Verfügbarkeit der Materialien und eine Kostenreduktion von bis zu 40 % aus. Anders als bei vergleichbaren Verfahren mit teuren Langglasfaser-Compounds, kann eine breite Auswahl kostengünstiger Standardkunststoffe verwendet werden. Zudem lassen sich Materialien flexibel kombinieren, Faserlänge und Faseranteil individuell einstellen und damit die Bauteileigenschaften gezielt beeinflussen.

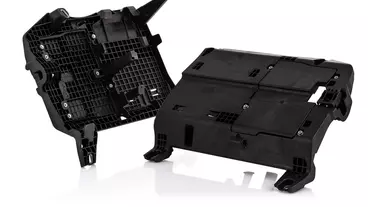

Das Exponat auf der Hannover Messe, eine elektrische Spritzgießmaschine Allrounder 630 A mit 2.500 kN Schließkraft, zeigt eine Praxisanwendung aus der Automobilindustrie. In einer Zykluszeit von rund 50 s werden langglasfaserverstärkte Trägerplatten aus PP für die Sitzverstellung im Pkw-Innenraum produziert. Der Faseranteil beträgt bei dieser Anwendung 35 %, das Spritzteilgewicht rund 330 g. Über eine in die Automation integrierte Gewichtskontrolle wird die Konstanz des Schussgewichts, und damit auch des Fasergehalts, dargestellt und das Messergebnis in der Steuerung als Prozessparameter kontrolliert. Ein lineares Robot-System Multilift Select legt die Fertigteile auf ein Förderband ab.

Die FDC-Einheit an der Spritzeinheit umfasst eine Seitenbeschickung mit integrierter Schneidvorrichtung, einen angepassten Zylinder und eine spezielle Schneckengeometrie. Die Glasfasern werden als Rovings bereitgestellt, inline zugeschnitten und direkt der flüssigen Schmelze zugeführt. Eine solche prozessintegrierte Werkstoffaufbereitung wirkt sich auch positiv auf die CO2-Bilanz der Produktion aus. Leichtbau bietet somit auch hohes Potenzial in Sachen Ressourcen-Effizienz und Circular Economy – Themen, die auch im Programm Arburg Greenworld eine wichtige Rolle spielen.

Leichtbau mit dem Freeformer

Mit einem zweiten Maschinenexponat zeigt Arburg auf der Hannover Messe 2020 die industrielle additive Fertigung belastbarer Funktionsbauteile in Losgröße 1: Ein Freeformer 300-4X produziert im Arburg Kunststoff-Freiformen (AKF) einen faserverstärkten Greifer. Die neue Maschine verfügt dazu über eine zusätzliche vierte Rotationsachse und eine Zuführeinheit für Endlosfasern aus Glas oder Carbon. Diese werden gezielt auf dem Bauteilträger abgelegt, dabei sofort in eine Kunststoffschmelze eingebettet und auf die definierte Länge zugeschnitten. Damit lassen sich im AKF-Verfahren nun auch Bauteile herstellen, die individuell und gezielt in den beanspruchten Bereichen lokal verstärkt sind.

sk

Passend zu diesem Artikel