Raketenbau: Erstes Modul aus Thermoplast

Ein neues thermoplastisches CFK-Modul ist 40 % leichter als Module aus Aluminium. Es ist das erste Modul dieser Art, das in einer Rakete gestartet wird.

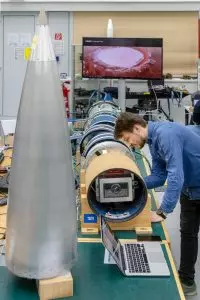

Wenn die Höhenforschungsrakete des Deutschen Zentrum für Luft- und Raumfahrt (DLR) bei der 23. Rexus-Raketenmission Anfang März startet, trägt sie ein besonderes Nutzlastmodul: Ein Team des Lehrstuhls für Carbon Composites der TU München hat ein Modul aus thermoplastischem CFK entwickelt (CF-PEEK).

Nirgends ist Gewichtsersparnis so kritisch wie in der Raumfahrt. Im Vergleich zu den bisher genutzten Modulen aus Aluminium spart das neu entwickelte Nutzlastmodul nicht nur 40 % Gewicht ein, es bietet auch fertigungstechnisch besondere Vorteile: Anders als faserverstärkte Duroplaste, die bereits in der Luftfahrt eingesetzt werden, muss es nach der Herstellung nicht erst in einem Autoklaven bei hohen Temperaturen aushärten. Es handelt sich um das erste thermoplastische Modul, das in einer Rakete gestartet wird.

Bauteil wie aus einem Guss

Im Wesentlichen ist das Nutzlastmodul ein zylindrisches Rohr. An den Enden sind Lasteinleitungsringe integriert. Über sie werden die einzelnen Module miteinander verschraubt. Weil Ring und Zylinder aus demselben thermoplastischen Kunststoff bestehen, können die Verstärkungsfasern beim Aufbau des Zylinders direkt mit den Ringen verschweißt werden.

„Das Zauberwort der Branche heißt ‚in situ Konsolidierung’. Durch das Verschmelzen erhalten wir ein Bauteil wie aus einem Guss, ohne Klebestellen oder Verschraubungen“, erläutert Ralf Engelhardt, Mitarbeiter am Lehrstuhl für Carbon Composites. „Das spart Zeit, Gewicht und Geld.“

Integrierte Sensoren

Die Fasern zum Aufbau des Zylinders sind in Polyetheretherketon (PEEK) eingebettet. Wickeln und Aufschmelzen erfolgen automatisiert. Sensoren und ihre Anschlüsse können dabei direkt in das Material eingebaut werden.

In Kooperation mit dem Lehrstuhl für Messsystem- und Sensortechnik der TU München integrierte das Team faseroptische Temperatursensoren, die ein Messgerät des Startups fos4X ausliest. Während des Fluges können sie damit die thermische Belastung des Nutzlastmoduls in verschiedenen Tiefen des Materials direkt messen.

„Da die optischen Fasern sehr klein sind, ist ihr Einfluss auf die mechanischen Eigenschaften des Moduls sehr gering“, sagt Ralf Engelhardt. „Die direkte Integration in das Laminat während der Fertigung eröffnet aber noch viel mehr Möglichkeiten: Neben der Temperaturüberwachung wären auch Dehnungsmessungen denkbar. Damit wäre ein Echtzeit-Monitoring der Belastung des Moduls denkbar.“

mg

Passend zu diesem Artikel

Mit thermoplastischen Materialien wird die Sandwich-Bauweise serientauglich. Ein Demonstrator zeigt das Potenzial der Thermoplast-Sandwich-Moulding-Technik.

Das Fraunhofer IAP entwickelt eine neuartige, sehr leichte CFK-Antriebswelle. Sie wird aus Prepregs mit thermoplastischer Matrix gefertigt.