Produktiver und klimaneutral: die smarte Fabrik

Die digitale Transformation beschert der smarten Fabrik durch Datenanalyse mehr Produktivität und Nachhaltigkeit; dies wird die Messe Automatica zeigen.

Die smarte Fabrik scheint fast zu einfach, um wahr zu sein: Man nehme eine moderne, weitgehend automatisierte Produktion, sammle Daten von diversen Robotern, Handhabungssystemen und Maschinen und werte diese Daten aus. Intelligent verknüpft, lassen sich aus diesen Informationen Output-Steigerungen von 15 bis 25 % realisieren, ohne einen Cent in Hardware zu investieren. Das ist keine Wunschvorstellung, sondern Realität. Entsprechende Use Cases werden auf der Messe Automatica im Juni in München zu sehen sein. Sie veranschaulichen, was ganz konkret mit der „digitalen Transformation“ gemeint ist und welche Vorteile sie bringt.

Produktivitätsgewinn in der Fabrik durch Datenanalyse

Ein Beispiel: Ein deutscher Automobilhersteller hat in einem seiner Werke die Daten der knapp 400 Roboter im Karosserierohbau gesammelt, analysiert und mit Hilfe von Algorithmen auch mit Umfeldinformationen – bis hin zu den Wetterdaten – in Beziehung gesetzt. Die Erkenntnisse waren aufschlussreich und führten unter anderem zu Veränderungen der Schweißparameter beim Fügen von warmumgeformten Stählen.

Das Ergebnis: Der Output pro Stunde konnte von 18 auf 21 Karossen gesteigert werden. Die Perspektive: Die Daten sollen künftig für die selbstständige Optimierung der Anlagen genutzt werden oder um sich anbahnende Störungen zu erkennen.

Ausfallzeiten von Schweißrobotern um ein Viertel reduziert

Ein zweites Beispiel kommt ebenfalls aus dem Karosserierohbau eines Autoherstellers und vom Automatica-Aussteller Festo. Dessen Systemspezialisten haben die vorhandenen Anlagen-PCs der Roboterzelle um eine Software erweitert, die die Diagnosedaten der Schweißzange einsammelt und an einen Cloud-Eingangspunkt sendet. In der Cloud wird eine Instandhaltungsapplikation betrieben, die nicht nur die Daten im Browser auf einem Instandhaltungs-Dashboard darstellt, sondern – mit Hilfe von Künstlicher Intelligenz – auch eine Abschätzung der voraussichtlichen Lebensdauer vornimmt. Mit Hilfe dieses Predictive Maintenance-Systems konnte der Autohersteller die Ausfallzeiten der Schweißroboter um 25 % reduzieren.

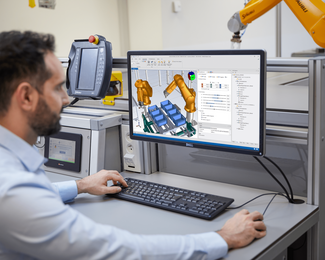

Was braucht man, um solche Effizienzgewinne zu erschließen? Diese Frage wird auf der Automatica beantwortet. Die Hardware der Automatisierung ist jedenfalls schon jetzt bereit für die Digitalisierung. Während sie zum Beispiel schweißen, picken, montieren und handhaben, sammeln sie gleichzeitig Daten und damit den „Grundstoff“ der digitalen Welt – und das in ganz erheblichem Umfang.

Sechsachs-Roboter liefern permanent rund 2.000 Daten

Peter Pühringer, Geschäftsführer von Stäubli Robotics: „Unsere Roboter stellen für KI-basierte Aufgaben und für selbstoptimierende Systeme alle dafür benötigten Daten in Echtzeit zur Verfügung. Unsere Sechsachs-Roboter können permanent rund 2.000 Daten liefern, darunter Betriebstemperaturen in jeder Achse, Geschwindigkeits- und Beschleunigungswerte, Momente und vieles mehr.“ Diese Datenmenge ermöglicht es dem Anwender nicht nur, die Performance der Roboter zu überwachen und sie in digitale Predictive Maintenance-Konzepte einzubinden. Die Daten können auch an andere Maschinen weitergegeben und in übergeordnete IT-Systeme integriert werden. Das allerdings erfordert passende Schnittstellen, und die bringt ein Roboter heute mit.

OPC UA als maschinenübergreifende Schnittstelle

Zu den Standards gehört zum Beispiel OPC UA als maschinenübergreifendes Kommunikationsprotokoll. Fanuc nutzt sowohl auf Feldbus-Ebene als auch zu übergeordneten IT-Systemen verschiedenste Kommunikationsprotokolle wie OPC UA und MT-Connect Server. Darüber hinaus unterstützt der japanische Roboterhersteller branchenspezifische Protokolle wie zum Beispiel das in der spanenden Fertigung gebräuchliche Umati, das unter anderem die direkte Verknüpfung von Werkzeugmaschinen und Robotern ermöglicht.

Offene Schnittstellen spielen auch bei der Entwicklung des neuen Roboterbetriebssystems und digitalen Ecosystems IIQKA von Kuka eine Rolle. Sie bilden die Basis dafür, dass mit dem Betriebssystem jeder Zugang zur Welt der Automatisierung erhält – egal, ob Experte oder Nicht-Experte. IIQKA basiert auf einer modularen Software-Architektur. Von Benutzern für Benutzer entwickelt, wird die neue Systemsoftware den Einsatz von Robotern schneller, effizienter und für alle zugänglich und einfach anwendbar machen. Der Kernwert ist die Benutzerfreundlichkeit.

Daten smart auswerten – vor Ort und in der Cloud

Wenn solche Konzepte Wirklichkeit werden, muss der Anwender parallel zur automatisierten Produktion auch die dafür geeignete IT-Struktur aufbauen. Konkret: Da es sich um sehr große Datenmengen handelt, muss er wohl Edge Computing und Cloud Computing nutzen. Und er wird – wie die eingangs vorgestellten Use Cases zeigen – nicht umhinkönnen, Künstliche Intelligenz (KI) einsetzen, um die Daten umfassend auszuwerten.

Wer konsequent in Digitalisierung investiert, wird belohnt – zum Beispiel durch echte Effizienzsprünge. Das ist die Vision: Produkte suchen sich selbst den Weg durch die Fertigung. Maschinenkomponenten erkennen und melden selbsttätig Verschleiß und Unregelmäßigkeiten. Und Anlagen optimieren ihre Betriebsweise eigenständig. So wird, auch wieder nur als Beispiel, eine deutlich günstigere hochautomatisierte Fertigung von Kleinserien und Unikaten möglich. Eben das ist ein Kerngedanke von Industrie 4.0.

Digitale Transformation leistet Beitrag zur Klimaneutralität

Epson-Robotik-Chef Volker Spanier verweist auf einen weiteren Aspekt:„Laut einer Studie des Branchenverbands Bitkom kann die Digitalisierung in der Fertigung, wenn sie denn konsequent umgesetzt würde, den CO2-Ausstoß in Deutschland im Jahr 2030 um bis zu 64 Megatonnen reduzieren – ein unglaublicher Wert auf dem Weg zur Klimaneutralität.“

sk

Passend zu diesem Artikel

Die Geheimwaffe für Datenriesen: Experte verrät, wie Cloud-Lösungen den Wettbewerbsvorteil für Unternehmen mit großen Datenmengen sichern.

Aus einem Rezyklat aus Fischernetzen entstehen bei Arburg auf der Fakuma Kunststoff-Delfine; der AXW Control Recyclate Pilot regelt die Spritzgießmaschine.