Präzise und wiederholgenau

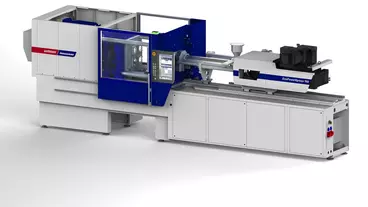

Mit der neuen Ecopower Xpress 160 hat Wittmann Battenfeld seine schnelllaufende Maschinenserie im unteren Schließkraftsegment ergänzt.

Die schnelllaufende, vollelektrische Maschinenserie, die speziell für Dünnwandanwendungen im Verpackungsbereich entwickelte wurde, hat der österreichische Spritzgießmaschinenbauer erstmals 2016 mit einer Schließkraft von 4.000 kN vorgestellt. Nach Überleitung dieses Prototyps in die Serie erweiterte Wittmann Battenfeld die Baureihe im Vorjahr um eine 5.000 kN-Maschine. Nun wurde die Baureihe für Dünnwandanwendungen im Verpackungsbereich im kleineren Schließkraftbereich ergänzt. Ab sofort steht die Ecopower Xpress somit zusätzlich in den Schließkraftgrößen 1.600, 2.100 und 3.000 kN zur Verfügung. Typische Anwendungen für diese Maschine sind Joghurtbecher, Butterboxen, häufig in Verbindung mit IML-Anlagen, sowie Verschlüsse und Kapseln.

Schnelle Bewegungen

Die Ecopower Xpress ist eine elektrische Hochleistungsmaschine, deren hochdynamische Antriebsachsen für Einspritzen, Schließen und Öffnen für schnelle Bewegungen und eine hohne Regelgenauigkeit ausgelegt sind. Der Einspritzvorgang erfolgt über ein Zahnstangengetriebe, das über ein duales Motorenkonzept angetrieben wird. Durch geringste rotatorische Massen erreicht man mit dieser Antriebslösung extreme Beschleunigungs- und Geschwindigkeitswerte, die über denen herkömmlicher hydraulischer Lösungen beziehungsweise denen elektrischer Spindelantriebe liegen. In Verbindung mit der exakten Regelung der servoelektrischen Antriebe werden mit dem Spritzaggregat der Ecopower Xpress sehr hohe Präzision, Wiederholgenauigkeit, Beschleunigung und Geschwindigkeit erzielt.

Alle Hauptbewegungen der Schließeinheit werden bei den Maschinen der Serie über wassergekühlte Servomotoren angetrieben. Für die Nebenbewegungen wie Auswerfer, Düsenhub oder Kernzüge wird im Standard ein Servo-Hydraulikaggregat eingesetzt. Optional steht ein hochdynamischer servoelektrischer Auswerfer zur Verfügung. Der 5-Punkt-Doppel-Kniehebel mit Selbsthemmung in Endlage bietet hinsichtlich seines Bewegungsablaufs das Optimum aus Kinematik und Energiebedarf. Zusätzlich sind die Schließplatten- und Kreuzkopfbewegung über reibungsarme Linearführungen, und damit sehr leichtgängig, realisiert. Das Fettzentralschmiersystem der Maschine sorgt für besondere Sauberkeit und praktische Wartungsfreiheit der gesamten Schließeinheit. Ein neuartiges Kniehebel-Schmierbuchsensystem reduziert den erforderlichen Schmiermittelbedarf auf ein Minimum.

Sehr niedrige Maschinenhöhe

Die Maschine zeichnet sich durch eine sehr niedrige Maschinenmittenhöhe und einen sehr guten Zugang zum Werkzeugbereich und zum Spritzbereich aus. Diverse technische Details wie Holmabstand und Öffnungsbereich wurden für die spezifischen Anforderungen der Dünnwand- und Verpackungstechnologie angepasst. Damit können einerseits relativ flache Teile in Vielfachkavitäten, sowie auch tiefe Teile, wie beispielsweise Eimer mit IML-Anwendung, unter idealen Bedingungen hergestellt werden.

Die robuste Bauweise der Maschine in Kombination mit den wassergekühlten Servomotoren sowie den gekapselten Direktantrieben sorgen zudem für sehr geringe Lärmemissionen der Maschine.

Auf der Fakuma wurden auf einer Ecopower Xpress 160/1100+ mit einem 4-fach-Werkzeug Deckel aus PP von Borealis unter Einsatz der IML-Technologie von Wittmann gezeigt. Bei der IML-Anlage handelte es sich um eine Hochleistungsanlage mit Side-Entry-Roboter der Type W837 pro. Durch einen vorausschauenden und in Echtzeit übertragenen Signalaustausch zwischen Maschine und Roboter konnte die Formöffnungszeit auf das absolute Minimum begrenzt werden. Die Deckel wurden mit einer Zykluszeit von circa 3 s gefertigt. Die Maschine war mit dem CMS Condition Monitoring System von Wittmann Battenfld ausgestattet, das eine kontinuierliche Zustandsüberwachung ihrer wichtigsten Parameter gewährleistete.

sk

Passend zu diesem Artikel