Polyurethan aus klimaneutralem Kohlenmonoxid

Kohlenmonoxid (CO) wird benötigt, unter anderem für die Produktion von Polycarbonaten und Polyurethanen. Das geht auch klimaneutral.

Kohlenmonoxid (CO), das unter anderem für die Produktion von Polyurethan und Polycarbonat verwendet wird, lässt sich mittels Elektrolyse klimaneutral aus Kohlendioxid (CO2) herstellen. Bislang wird CO aus Kohle, überwiegend aus Braunkohle gewonnen.

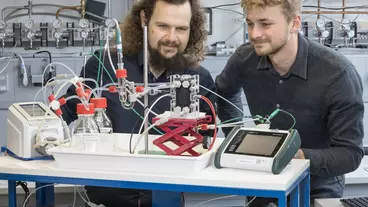

Wissenschaftler vom Forschungszentrum Jülich arbeiten an einer Technik, die auf erneuerbar erzeugtem Strom basiert. Mittels CO2-Elektrolyse wird dabei klimaschädliches CO2 direkt in CO umgewandelt. Eine wichtige Hürde haben die Forscher nun genommen und einen skalierbaren Zell-Stack für großtechnische Anwendungen entwickelt.

„CO muss von der Industrie meist großtechnisch vor Ort hergestellt werden. Es lässt sich nur schwierig transportieren, denn es handelt sich um ein giftiges und hochentzündliches Gas“, erklärt Maximilian Quentmeier, Doktorand am Jülicher Institut für Energie- und Klimaforschung. Standardmäßig wird dazu Kohle mit sehr wenig Sauerstoff verbrannt. Doch spätestens nach dem Kohlestopp müssen andere Verfahrenswege her. Denn als Basischemikalie wird CO weiterhin benötigt, unter anderem für die Produktion von Polycarbonaten und Polyurethanen.

Kohlenmonoxid aus CO2 statt Kohle

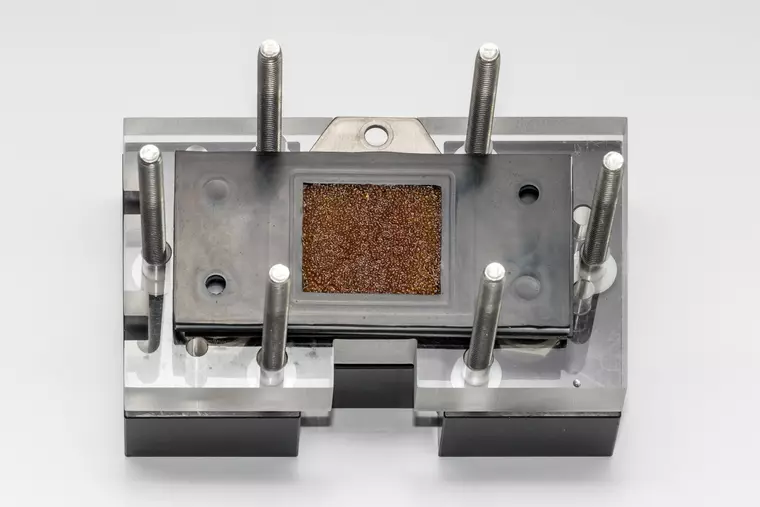

Gemeinsam mit seinem Betreuer Bernhard Schmid arbeitet Quentmeier dafür an einem Verfahren, das auch als CO2-zu-CO-Elektrolyse bezeichnet wird. Der Ansatz greift auf eine Gasdiffusionselektrode zurück: eine poröse Elektrode, die an der Rückseite mit CO2 umspült wird und an der Vorderseite an einen flüssigen oder festen Elektrolyten angrenzt. Die Elektrode bringt die beiden Medien und den elektrischen Strom zusammen und sorgt so dafür, dass am Ende CO entsteht.

Polyuretahn als Kohlenstoffsenke

Das Verfahren ist nicht nur interessant für die Chemieindustrie, es ist auch gut fürs Klima. „Entsprechende Anlagen arbeiten klimaneutral, wenn sie mit grünem Strom betrieben werden. Zieht man das Kohlendioxid aus der Atmosphäre, beispielsweise mittels Direct Air Capture oder entnimmt es aus Biogasanlagen, ist die Technik sogar potenziell klimanegativ“, erläutert Bernhard Schmid.

Unterm Strich könnte die Technologie also dazu beitragen, die CO2-Konzentration in der Atmosphäre aktiv zu verringern. „Im Prinzip wären so Kunststoffe machbar, die als Kohlenstoffsenke dienen – praktisch eine Art künstliches Holz, das atmosphärischen Kohlenstoff enthält und einspeichert, wenn es verbaut wird“, so Schmid.

Einen wichtigen Meilenstein auf dem Weg zur praktischen Anwendung haben Quentmeier und Schmid bereits erreicht. Sie haben das Konzept durch zahlreiche Verbesserungen und den Austausch von Komponenten bis zur Stackreife getrieben und in ersten Leistungstests erprobt. Die Ergebnisse der Forschung wurden kürzlich im Fachmagazin ACS Sustainable Chemical Engineering vorgestellt.

In einem Stack werden handliche Zellen kompakt aufeinandergestapelt. In dieser Form sind sie deutlich einfacher herzustellen und zu betreiben als eine große Einzelzelle, was die Anlage viel günstiger macht. „Beim Aufbau eines solchen Stacks sind mehrere Dinge zu beachten. Die Zellen für die Gasreaktion weisen viele Hohlräume auf. Diese müssen dem Druck standhalten und gleichzeitig maximal durchlässig sein“, erklärt Maximilian Quentmeier.

Unter Prozessbedingungen haben die Jülicher Forscher dazu das Design des Gas- und Stromverteilers optimiert. Als stützendes Element kommt anstelle des üblicherweise flüssigen ein fester Elektrolyt aus leitfähigem Kunstharz zum Einsatz, der den Zellen zusätzlich Stabilität verleiht. Hohlräume, die typischerweise zwischen Membran und Anode auftreten, konnten die Forscher durch ein geschicktes Anoden-Design gänzlich eliminieren. Angrenzende Kathode und Anode wurden für den Stack zudem durch ein einziges Bauteil ersetzt, das sich zwei Zellen teilen.

In einem Versuchsaufbau mit modularen Laborbauteilen, die noch nicht auf Effizienz getrimmt sind, erzielt der Stack einen Wirkungsgrad von 30 %. „Für diesen Prozesstyp, der schon bei unter 100 °C abläuft, ist das bereits ein sehr vielversprechender Wert“, erklärt Institutsdirektor Prof. Rüdiger-A. Eichel. „Anders als etwa bei der Hochtemperatur-Ko-Elektrolyse, fällt hier bei einem vergleichsweise unkomplizierten Anlagen-Aufbau kein Synthesegas, sondern direkt reines Kohlenmonoxid an, was die Weiterverarbeitung für viele Anwendungsfälle vereinfacht. Für Industriebetriebe kann CO damit als Basischemikalie dezentral bereitgestellt werden, ohne aufwändige Transporte durchführen zu müssen“, so Eichel.

Als nächste Schritte stehen nun weitere Entwicklungen und Effizienzverbesserungen auf dem Plan, um dem Zellstapel den letzten Schliff für die Serienreife zu geben. mg

Passend zu diesem Artikel

On präsentiert einen Laufschuh, dessen EVA-Mittelsohle aus Kohlenmonoxid-Abgasen hergestellt wird. Auch die TPU-Laufsohle wird aus Abfällen produziert.