Polyamid macht Brennstoffzelle effizienter

BASF, Joma-Polytec und Mercedes-Benz Fuel Cell entwickeln eine serienreife Brennstoffzelle, deren Endplatten aus hochreinem Polyamid bestehen.

Welcher Automobilantrieb wird sich in Zukunft durchsetzen? Wie können Energieverbrauch und Emissionen durch neue Antriebskonzepte im Automobil weiter reduziert werden? Diese und weitere Fragen stellen sich nicht nur Automobilhersteller, sondern auch BASF als Kunststofflieferant für die Automobilindustrie. Neben der Weiterentwicklung von Verbrennungsmotoren leisten Kunststoffe einen wesentlichen Beitrag für elektrifizierte Antriebskonzepte. Auch rund um das Thema Brennstoffzelle schreitet die Entwicklung weiter voran.

Brennstoffzelle und Akku kombiniert

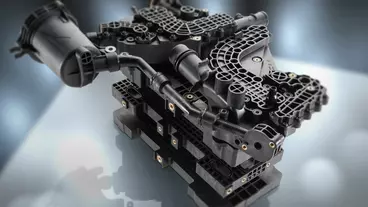

In enger Zusammenarbeit mit Joma-Polytec und der Daimler-Tochter Mercedes-Benz Fuel Cell ist es nun gelungen, einige Komponenten eines Brennstoffzellensystems aus dem technischen Kunststoff Ultramid herzustellen, das Polyamid der BASF. Eingesetzt wird diese Lösung serienmäßig im neuen Mercedes GLC F-Cell, der mit einer Kombination aus Brennstoffzelle und Lithium-Ionen-Akku überzeugt.

Die Anforderungen an den Kunststoff in der Brennstoffzelle waren hoch: Temperaturbeständigkeit, Medienresistenz, Langlebigkeit. Aufgrund der großen Materialbasis sowie intensiver Werkstoffanalysen seitens BASF wählten die beteiligten Unternehmen die maßgeschneiderten Ultramid-Typen A3WG10 CR und A3EG7 EQ aus. Nach erfolgreicher Erprobung aller Komponenten werden diese beiden glasfaserverstärkten Polyamide nun serienmäßig zur Herstellung der Anoden- und Kathoden-Endplatte in der Brennstoffzelle eingesetzt.

Sehr hohe Reinheit gefordert

Mit Ultramid A3EG7 EQ steht ein Material zur Verfügung, welches aufgrund besonderer Reinheitsanforderungen für sensible Anwendungen bereits in der Elektroindustrie verwendet wird. Bei der Medienverteilerplatte und der Wasserabscheidereinheit, die in der Zelle mit dem Kühlwasser-, Luft- und Wasserstoffkanal unterschiedlichsten Medien ausgesetzt sind, zeigt dieses Ultramid seine sehr gute Beständigkeit und erfüllt gleichzeitig alle Anforderungen an die Reinheit des Materials.

„Dank des umfangreichen Produktportfolios der BASF und des Fachwissens aller Beteiligten haben wir einen großen Schritt bei der Serienentwicklung der Brennstoffzelle gemacht“, fasst Stefan Heinz, stellvertretender Leiter Entwicklung Kunststofftechnik von der Joma-Polytec, das Projekt zusammen. „Die hohen Anforderungen wurden gemeinsam analysiert und eine hocheffiziente Lösung umgesetzt.“

„Unser umfangreiches Kunststoff-Portfolio bietet verschiedenste Vorteile, um spezifische Kundenanforderungen in Abhängigkeit vom Antriebskonzept und dem betreffenden Bauteil zu erfüllen“, erklärt Andreas Stockheim, Segment Manager Powertrain und Chassis bei BASF. „Durch die stetige Entwicklung neuer Produkte in enger Abstimmung mit unseren Kunden ermöglichen wir zudem, dass sich das Portfolio der BASF den Trends und Veränderungen im Markt anpasst.“

Beim Mercedes GLC F-Cell überzeugt das Polyamid dank seines Profils: gute thermische und chemische Beständigkeit, dynamische Festigkeit, Zähigkeit und gute Dauergebrauchseigenschaften. „Da sich bei vorherigen Tests mit anderen Materialien mechanische Auffälligkeiten gezeigt haben, hatte Daimler konkrete Anforderungen an das Material“, erklärt Stefan Milimonka, Key Account Manager im Unternehmensbereich Performance Materials der BASF. „Dank unserer Expertise bei Kunststoffbauteilen im Automobil haben wir mit unseren Partnern Lösungen erarbeitet und den passenden Werkstoff identifiziert. Es hat sich gezeigt, dass durch das Know-how und die gute Partnerschaft aller Beteiligten solch ein umfangreiches Projekt umzusetzen ist.“

mg

Passend zu diesem Artikel

Boyke zeigt auf der Fakuma seine neuesten Entwicklungen für Elektromobilität und Wasserstofftechnologie – Highlight: modulare Anlagen für Brennstoffzellen.