Polyamid ersetzt massiven Stahl

Lässt sich ein hochbelastetes Strukturbauteil aus massivem Stahl durch eine Kunststofflösung ersetzen? Barlog gelang dies mit langfaserverstärktem Polyamid.

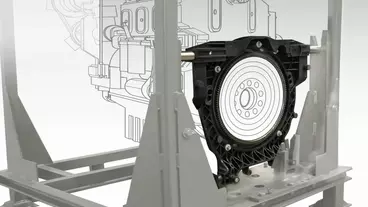

Bislang 19,5 kg massiver Stahl, jetzt 4 kg Polyamid: Die Kunststoffexperten der Firma Barlog Plastics aus Overath konnten eine Adapterplatte, die beim Transport schwerer Motoren benötigt werden, durch klugen Stahlersatz um fast 80 % leichter machen. Die neu konzipierte und produzierte Lösung aus Polyamid besteht aus lediglich drei statt der knapp zwei Dutzend Teile bei der Variante aus Stahl. Die Herstellungskosten der Adapterplatte konnten so deutlich gesenkt werden.

Barlog entwickelte die Adapterplatte aus Polyamid gemeinsam mit der Firma Viebahn Systemtechnik, einem Unternehmen, das sich unter anderem auf Ladungsträger spezialisiert hat. Viebahn verwendet Adapterplatten, um schwere Motoren in Transportgestellen zu fixieren. Die Motoren werden in diesen Gestellen häufig über weite Strecken transportiert.

Die Adapterplatte muss erhebliche Gewichtskräfte, Drehmomente und starke dynamische Beschleunigungen aufnehmen und überstehen, etwa beim Transport über unebene Straßen. Daher werden sie üblicherweise aus massivem Stahl gefertigt. „Ihre Herstellung erfolgt aus mehreren zerspanten Teilen und ist sehr aufwändig“, erläutert Erik Schoppmann, Betriebsleiter bei Viebahn Systemtechnik. „Zudem bringt massiver Stahl viel Gewicht mit sich. Darum haben wir uns für leichtere Alternativen aus Kunststoff interessiert.“ Dies war bei dieser Anwendung allerdings eine echte Herausforderung.

Polyamid mit maximaler Steifigkeit und Festigkeit

Als Partner für diese ehrgeizige Projekt konnte Schoppmann die Kunststoffexperten bei Barlog Plastics gewinnen. Diese näherten sich der Herausforderung zunächst mit einer Machbarkeitsanalyse, als Ausgangspunkt verwendeten sie die bestehende Stahlgeometrie. Als Werkstoff wählten sie Grivory GVL 6H HP, ein Polyamid mit partiell aromatischen Anteilen und 60 % Langglasfaserverstärkung.

„Grivory ist ein Polyamid der Ems-Chemie, das wir bereits mehrfach mit Erfolg als Metallersatz zum Einsatz gebracht haben“, erläutert Barlog Plastics Experte Tobias Wiebel. Hier zeigt sich die langjährige Erfahrung, die das Overather Unternehmen nicht nur in Sachen Produktentwicklung, Werkstoffanalyse und Rapid Prototyping, sondern auch in der Materialauswahl gesammelt hat: Barlog Plastics hält Compounds für praktisch alle Anwendungsfälle der kunststoffverarbeitenden Industrie bereit inklusive Werkstoff Lösungen für Spezialfälle.

„Grivory GVL 6H HP ist so ziemlich das Maximum dessen, was wir im Blick auf Steifigkeit und Festigkeit im Köcher haben“, so Wiebel. Für die ersten Analysen gingen die Experten davon aus, dass die Adapterplatte durch ein vierfaches des Motorgewichts von rund 250 kg dynamisch beansprucht wird. Bereits die ersten Berechnungen stimmten das Barlog Plastics Projektteam, das neben Tobias Wiebel auch von Daniel Könemann koordiniert wurde, positiv.

Natürlich war die Herausforderung beachtlich. „Aber“, so Wiebel, „anhand der Machbarkeitsstudie haben wir schnell den Eindruck gewonnen, dass wir die Aufgabe mittels kunststoffgerechter Konstruktion lösen können.“

Mittels Simulation die Topologie optimiert

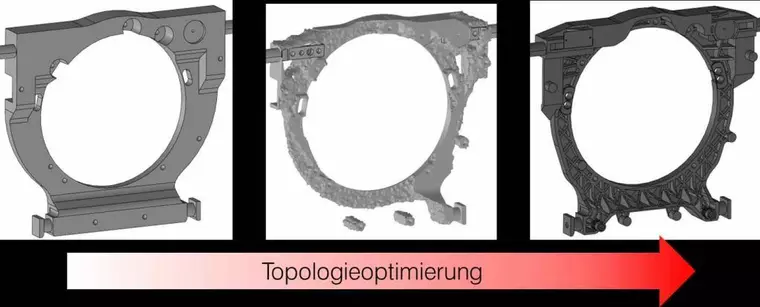

In diesem Fall war Barlog Plastics bei der Entwicklung von Beginn an im Boot. Gemeinsam mit Viebahn wurde ein Bauraum definiert und als 3D-Modell aufgebaut. In mehreren Simulationsschritten wurden dann die Topologie der neuen Kunststoff Adapterplatte optimiert. Ergebnis war ein virtuelles Strukturbauteil, aus dem bereits die Hauptlastpfade abgeleitet werden konnten.

In Folge wurde die Geometrie in weiteren Iterationsschritten kunststoff- und werkzeuggerecht weiter angepasst; hierbei kamen auch FEM-Struktursimulationen zum Einsatz, mit deren Hilfe das Barlog Plastics Team mechanische Schwachstellen simulativ analysieren und über geeignete Rippenstrukturen und Wandstärken beseitigen konnte.

„Stahlbauteile werden spanend aus dem Vollen hergestellt, indem Material unter hohem Zeit- und Arbeitsaufwand dort weggenommen wird, wo es nicht benötigt wird. Bei Bauteilen aus Kunststoff ist es genau andersherum: Spritzgießen ist ein Urformverfahren, bei dem während der Herstellung Material gezielt nur dort eingebracht wird, wo es benötigt wird“, erläutert Könemann. „Das ist ein völlig anderer Ansatz. Im Prinzip haben wir die Adapterplatte nach der Optimierung der Topologie von Grund auf neu aufgebaut.“

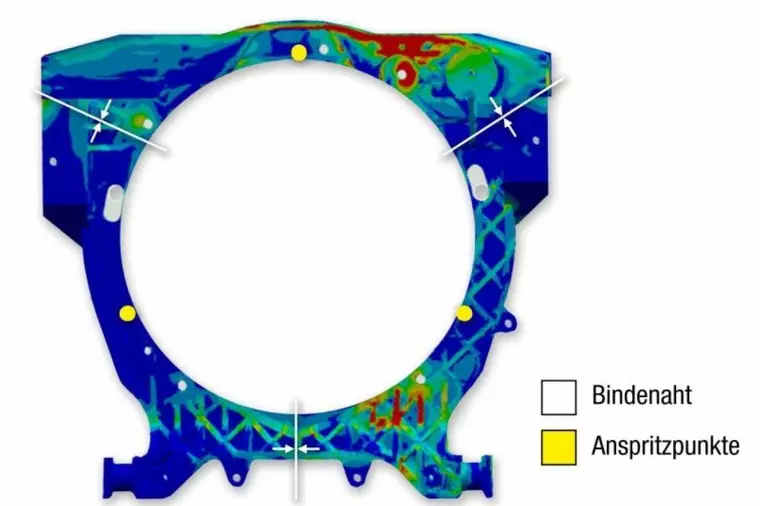

Parallel dazu begann die Arbeit an detaillierten Spritzgusssimulationen, unter anderem zur Ermittlung der besten Anspritzpunkte. „Hier haben wir uns zum Beispiel auf die optimale Ausrichtung der lasttragenden Fasern konzentriert und Bindenähte an Bereichen des Bauteils platziert, die möglichst wenig belastet sind“, so Wiebel. „Es gibt nur wenige Anbieter im Markt, die alle diese Methoden, die wir hier angewendet haben, beherrschen, also Know-how im Spritzgießen inklusive Simulationen, Konstruktion und FEM-Analysen in einem Paket.“ Um die Krafteinleitung weiter zu optimieren, werden ins Spritzgießwerkzeug noch zwei Stahleinleger eingelegt.

Adapterplatte aus Polyamid auf Augenhöhe mit der Stahlversion

Am Ende des Prozesses stand eine Adapterplatte aus Kunststoff, die nicht nur als digitales Modell überzeugte, sondern sich auch in der Praxis bewährte: „Wir haben nicht nur die üblichen Belastungstests gemacht“, betont Viebahn Betriebsleiter Schoppmann, „sondern darüber hinaus das Bauteil auf Herz und Nieren zu geprüft. Unser Ergebnis ist eindeutig: Die Kunststoffvariante ist auf Augenhöhe mit der Metallversion.“

Dabei ist die Grivory-Adapterplatte mit gerade einmal 4 kg rund 80% leichter als die ursprüngliche aus Stahl. Dank Spritzgießen entfallen zudem teure manuelle Montageschritte. Im Vergleich zur Stahlvariante reduzieren sich die Herstellungskosten um rund 50 %. „Und die Umwelt profitiert auch“, so Schoppmann. „Denn 15,5 kg Gewichtseinsparung entsprechen bei 52 Trägern pro Lkw Transport immerhin rund 800 kg weniger Last. Das bedeutet schon bei einer Fahrt von Hamburg nach München für eine CO2-Einsparung von rund 25 kg.“

mg

Passend zu diesem Artikel