Optische 360°-Inline-Messung von Schläuchen

Mit dem optische Messsystem Inline Sector F1 von Mabri Vision lassen sich lichtdurchlässige Schläuche inline im Extrusionsprozess vermessen.

Das optische Messsystem prüft die Innen- und Außendurchmesser in acht Achsen und leitet daraus Messgrößen wie minimale und maximale Wandstärke, Exzentrizität und Ovalität ab. Der von Mabri Vision entwickelte interferometrische 360°-Sensor verfügt über eine höhere Auflösung als Röntgensysteme bei gleichzeitig höherer Messfrequenz. Da das System lediglich infrarotes Licht nutzt, sind keine Strahlenschutz-Maßnahmen erforderlich.

Optische Messung von Schläuchen für die Medizintechnik

Die direkte Integration in die Extrusionslinie ermöglicht die präzise Regelung des Prozesses bei der Herstellung lichtdurchlässiger Schläuche und die 100-Prozent-Kontrolle der Produktion. Darüber hinaus erleichtert es das Einrichten der Extrusionsanlage. Über die Speicherung der Messdaten gewährleistet es die vollständige Rückverfolgbarkeit. Erste Systeme haben ihre Feuerprobe bei führenden Herstellern von Schläuchen für die Medizintechnik bestanden.

Highspeed Inline-Prüfung großflächiger Mikrostrukturen

Die Oberfläche von Bauteilen aus Kunststoff, die Mikrostrukturen im Bereich von wenigen Mikrometern aufweisen, zum Beispiel von Spritzgussteilen mit Lotuseffekt oder Chiplabors (Lab-on-a-chip), konnte bisher nur stichprobenartig und mit hohem Zeitaufwand unter einem Mikroskop untersucht oder mit geringer Auflösung gescannt werden.

Mit dem MV-Eye MI1 Prüfsystem bietet Mabri Vision jetzt eine schnelle, inline-fähige Lösung für die automatisierte Kontrolle während der Produktion. Es scannt die Oberflächenstruktur von Bauteilen mit Abmessungen bis zu 80 x 200 mm mit einer Auflösung von besser als 2 µm innerhalb von weniger als 35 s. So hat das System je nach Produktionstakt das Potenzial für die 100-Prozent-Prüfung der Mikrostruktur.

Komplettprüfung von Spritzgussteilen

Die Maßhaltigkeit komplex geformter Spritzgussteile wurde bisher in vielen Werken manuell oder nur stichprobenhaft geprüft. Bei einer großen Anzahl von Prüfmerkmalen und hohen Anforderungen an die Genauigkeit stießen herkömmliche Systeme – unter anderem Koordinaten-Messsysteme – an ihre Grenzen – insbesondere, wenn sowohl 2D- als auch 3D-Merkmale mit hoher Taktfrequenz überprüft werden mussten.

Das neue multimodale System MV Eye i2 prüft Form- und Lagetoleranzen der Bauteile mit hoher Präzision inline und im Takt der Produktion. Außerdem erkennt es Oberflächendefekte und Verschmutzungen. Ein typischer Messzyklus dauert lediglich 3 s.

MV Eye i2 kombiniert unterschiedliche Technologien – Bildgebung, optische Mikrometer und Laser-Triangulation – in einer Anlage. In der Prüfzelle befindet sich unter anderem ein hochauflösendes Kamerasystem, das trotz des großen Bildfelds von bis zu 200 x 200 mm mit einer Auflösung von wenigen Mikrometer misst. Höheninformationen werden durch ein optisches Mikrometer sowie durch Lasertriangulation ermittelt.

sk

Passend zu diesem Artikel

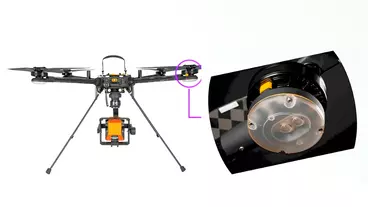

Hohe Lichtdurchlässigkeit bei gleichzeitig guter Lichtstreuung: Drohnenhersteller Hexadrone setzt bei einer Signalleuchte auf ein Alcom LG Compound von Mocom.