Ohne Vormischung zum hochgefüllten PVC-Rohr

Direkt-Dosierung von Kreide macht einen stabilen und nachhaltigen Extrusionsprozess von hochgefüllten PVC-Rohren möglich.

Flexibilität, Prozessstabilität und minimierter Verschleiß sind nur einige der Pluspunkte bei der Produktion hochgefüllter PVC-Rohre, die sich aus der jetzt vorgestellten Lösung von Battenfeld-Cincinnati ergeben. Der Extrusionsspezialist erreicht dies mit einem parallelen Doppelschneckenextruder Twinex 93-34 mit gravimetrischer Dosiereinheit für die Direktverarbeitung von bis zu 100 Teilen Kreide ohne Vormischung.

Hohe Anteile des Füllstoffs Kreide machen PVC-Rohre, die vorwiegend als Abwasserrohre zum Einsatz kommen, nicht nur kostengünstiger, sondern schonen auch den Einsatz fossiler Rohstoffe. Battenfeld-Cincinnati hat auf der letzten K-Messe in Düsseldorf eine neue Lösung zur Herstellung hochgefüllter PVC-Rohre vorgestellt.

Mischungsverhältnis und Massedurchsatz gravimetrisch überwacht

An der Produktionslinie werden eine PVC Basisrezeptur und der Füllstoff getrennt voneinander gefördert. Die Einzelkomponenten werden in einem Sammeltrichter zusammengeführt und im anschließenden Kaltmischer miteinander vermischt. Nach dem Mischer wird die Rezeptur mit einem vertikalen Dosierwerk der Einfüllöffnung des Extruders zugeführt. Sowohl das Mischungsverhältnis als auch der gesamte Massedurchsatz werden dabei gravimetrisch überwacht und geregelt.

Sämtliche Sammelbehälter entlang der Kreideförderung und Kreidedosierung sind mit Rührwerken ausgestattet. Dadurch wird der Füllstoff über die gesamte Strecke in Bewegung gehalten und einer Brückenbildung vorgebeugt.

Kreideanteil zwischen 30 und 100 Teilen variabel

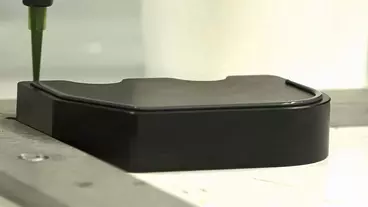

Als Verarbeitungseinheit für die PVC-Rezeptur dient ein paralleler Doppelschneckenextruder Twinex 93-34. Die Verfahrenseinheit ist mit einer eigens angepassten und verschleißfest ausgeführten Schneckengeometrie ausgerüstet, mit der die Mischung gleichmäßig und homogen gefördert und plastifiziert wird. Vorteil dieser Lösung ist die Variabilität des Kreideanteils zwischen 30 und 100 Teilen, der problemlos jederzeit und kurzfristig an die Produktrezeptur adaptierbar ist.

Weiterer Nutzen der gravimetrischen Direktdosierung der Kreide ist die enorme Prozessstabilität, die für ein hochwertiges Endprodukt sorgt. Schließlich macht das vorgestellte Verfahren eine Vormischung von PVC und Kreide im Heiz-/Kühlmischer überflüssig.

Viele Vorteile im Produktionsprozess der PVC-Rohre

Diese Veränderung im Prozessablauf sorgt gleich für mehrere Vorteile. Zentrale Heiz-Kühlmischer können kleiner dimensioniert werden bzw. stehen freiwerdende Mischkapazitäten für andere Produktionslinien zur Verfügung. Entmischungsvorgänge bei der Materialförderung können verhindert werden, da der Füllstoff nach der Förderung, unmittelbar an der Produktionslinie zugeführt wird.

Mit der Kombination aus Extruder und gravimetrischer Dosiereinheit lassen sich in Kombination mit einem Monorohrkopf gefüllte PVC-Vollrohre herstellen. Für 3-Schicht-Rohre mit einer gefüllten Mittelschicht und nicht gefüllten Außenschichten bietet Battenfeld-Cincinnati die passenden Drei-Schicht-Rohrköpfe sowie konische Coextruder an. So lassen sich Rohre bis zu einem Durchmesser von 400 mm wirtschaftlich und ressourcenschonend herstellen, die am Ende ihres Einsatzes selbstverständlich wieder rezykliert werden können.

Mehr über die Vorteile von Twinex-Doppelschneckenextrudern von Battenfeld-Cincinnati bei der Herstellung von PVC-Rohren erfahren Sie in diesem Beitrag der K-ZEITUNG. gk

Passend zu diesem Artikel

Mit einer neuen Lösung erhöht Bausano die Effizienz und Flexibilität der PVC-Rohrextrusion und reduziert gleichzeitig die Rüstzeiten.