Neue Heißkanaltechnik für Mund-Nasen-Masken-Werkzeug

Neues Spritzgusswerkzeug für Mund-Nasen-Masken wurde mit der Heißkanaltechnologie der FDU Hotrunner GmbH ausgestattet.

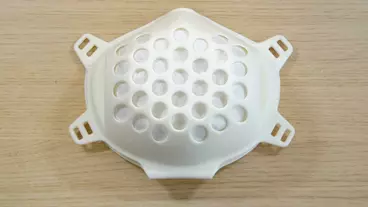

Das bayrische Unternehmen Providee hat in kürzester Zeit Mund-Nasen-Atemmasken entwickelt, die nun mit Heißkanaltechnik von FDU Hotrunner in größerer Stückzahl produziert werden. Die Masken zeichnen sich durch ihre Nachhaltigkeit aus, da sie einfach zu reinigen sind und dadurch unzählige Male wiederverwendet werden können. Providee benötigt für die Produktion der Masken Spritzgießwerkzeuge, die man beim österreichischen Werkzeugbauunternehmen Haidlmair geordert hat.

Das Unternehmen hat die ersten Werkzeuge in einer Rekordzeit von zwei Wochen hergestellt und diese sind bereits im produktiven Einsatz. Ein weiteres Werkzeug wurde nun auch mit der neuartigen Heißkanaltechnologie von FDU Hotrunner ausgestattet. Das junge Unternehmen lieferte für das Vier-Kavitäten-Werkzeug die neueste Ausbaustufe seiner Breitschlitzdüse, die FDU SLS. SLS steht für „Slot Lock System“ und bietet eine Alternative zur herkömmlichen FDU (Flat Die Unit), in dem sie auf dem Prinzip eines Schwertverschlusses basiert. Bei diesem Projekt ist der Heißkanalverteiler ein mechanisch balancierter X-Verteiler mit polierten Schmelzkanälen, um eine besonders schonende und reibungslose Verarbeitung der Schmelze zu garantieren.

Heißkanalsystem besteht Vergleich

Die Vorteile der FDU SLS sind seine einzigartige Führung und Verdrehsicherung des Schwertes, ohne den Schmelzestrom zu teilen. Dadurch sind außergewöhnlich große Querschnittsflächen bis zu 175 mm² möglich und es können sehr große Schussvolumina stressfrei und außerordentlich schnell in die Kavität gebracht werden, ohne, dass eine hohe Friktionsenergie entsteht.

Im konkreten Projekt misst der Schwertverschluss in die Kavität 14 x 2,8 mm. Somit stehen der Schmelze fast 40 mm² Querschnittsfläche zum Eintritt in die Kavität zur Verfügung. Vergleicht man das mit herkömmlichen Heißkanalsystemen mit runder Nadelverschlusstechnik und einem maximalen Nadeldurchmesser von 3,5mm, so erreicht man mit der FDU SLS eine um ca. 4-mal größere Fläche. Durch diese vergrößerte Querschnittsfläche ergeben sich einige Vorteile, wie beispielsweise die besonders schonende Verarbeitung des Materials durch eine geringere Friktionsenergie. Das führt wiederum dazu, dass sich der Wärmehaushalt im Werkzeug wesentlich besser regeln lässt und sich dadurch das Prozessfenster vergrößert. Darüber hinaus konnte auch der spezifische Einspritzdruck gegenüber den Werkzeugen mit herkömmlichen Heißkanalsystemen um ein Vielfaches verringert werden, die Nachdruckwirkung wurde erheblich verbessert und zusätzlich entsteht auch keinerlei Freistrahlwirkung. Neben all diesen prozesstechnischen Vorteilen konnte eine optimale Zykluszeit mit der FDU SLS erreicht werden.

Höhere Produktivität erzielt

Andreas Kißler, der Geschäftsführer der FDU Hotrunner GmbH, zeigte sich naturgemäß erfreut über die gute Performance der FDU SLS und über das Vertrauen des Kunden in die neue Technologie: „Mich freut es sehr, dass wir einen kleinen Beitrag zur Bekämpfung der Corona Krise leisten konnten und auch dass uns Providee mit seinem Geschäftsführer Andree Barth das Vertrauen geschenkt hat. Ich denke, dass wir dazu beitragen konnten, dass eine höhere Produktivität erzielt wird. Wir haben viel gelernt in diesem Projekt, weil wir bisher hauptsächlich größere Werkzeuge mit der FDU ausstatten durften und auch bis jetzt mit dem verwendeten Material TPE/TPU noch nicht viele Erkenntnisse gewonnen haben. Das wird bei den zukünftigen Projekten sehr hilfreich sein.“

sl

Passend zu diesem Artikel