Netstal will PET-Marktanteil verdoppeln

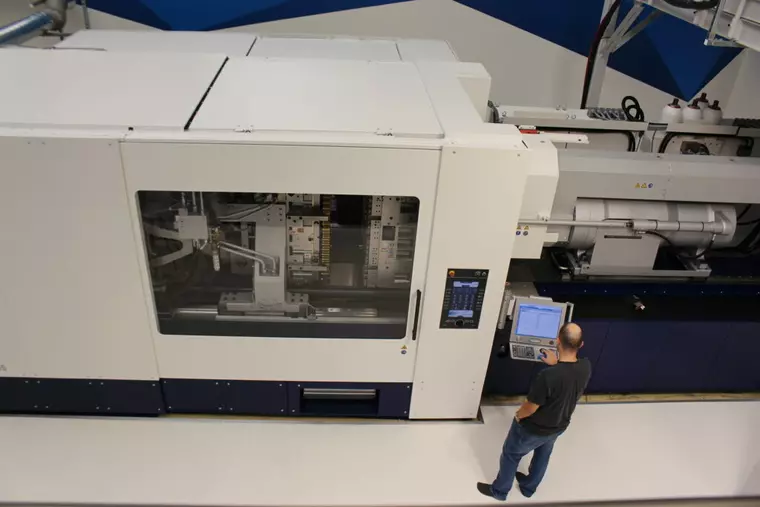

Die neue PET-Line mit Seitenentnahme erschließt Netstal einen komplett neuen und sehr großen Markt – groß genug, um den bisherigen Marktanteil zu verdoppeln.

„Unser Ziel ist es, mit der neuen PET-Line in den nächsten vier bis fünf Jahren unseren Marktanteil mit PET-Maschinen zu verdoppeln. Denn unsere Kunden haben uns zur Entwicklung dieser Baureihe ermuntert, und ich bin deshalb sehr zuversichtlich, dass wir dieses Ziel auch erreichen können“, so optimistisch ist Reno Davatz, CEO der Krauss Maffei High Performance AG, zu der die Marke Netstal gehört.

Grund für den Optimismus: Hinter der neuen PET-Line steckt nicht nur eine komplett neue Baureihe, die weltweit Maßstäbe bei der Herstellung von PET-Preforms für Getränkeflaschen setzt. Die neue Netstal PET-Line bedeutet für das Unternehmen auch den Einstieg in einen wichtigen Markt, der den Schweizern bislang verschlossen war: Systeme zur PET-Preform-Herstellung mit Seitenentnahme.

Wie Davatz erklärt, gibt es im PET-Markt für Getränkeverpackungen einen Bedarf von rund 500 bis 600 Systeme pro Jahr. Allerdings war Netstal bei der Herstellung von PET Preforms für Getränkeflaschen bislang nur mit seinen hoch produktiven Top-Entry-Lösungen aktiv, bei der die Preforms von oben entnommen werden – ein sehr anspruchsvoller Markt, den Netstal auch weiterhin bedienen will, der aber nach Einschätzung von Renzo Davatz nur etwa 10 % des Gesamtmarktes ausmacht.

Netstal ist bisher in einem Großteil des PET-Marktes nicht vertreten

Die restlichen 90 % des PET Preform Marktes für Getränkeflaschen entfallen auf Seiten-Entnahme-Maschinen und hier war Netstal bislang nicht vertreten. „Von diesem Kuchen wollen wir uns mit der neuen PET-Line mit Seitenentnahme ein schönes Stückchen abschneiden und wir sind optimistisch, dass uns dies auch gelingt, denn – wie ich schon sagte – dies haben sich unsere Kunden und Interessenten gewünscht“, erklärt Renzo Davatz.

Warum es für Netstal so wichtig ist, eine PET-Spritzgießmaschine mit Seitenentnahme im Programm zu haben, erklärt Stefan Kleinfeld, Produktmanager der PET-Line: „Es gibt keinerlei Kompatibilitäten zwischen den verschiedenen Entnahmearten. Die Werkzeuge sind nur für eine der drei Entnahmevarianten – nach oben, zur Seite oder nach hinten – einsetzbar. Wenn sich ein Unternehmen bei der Preform-Herstellung für eine Entnahmevariante entschieden hat, ist es in dieser Welt gebunden. So passen zum Beispiel die Werkzeuge oder die Nachkühlstationen nur für die jeweilige Maschine. Denn nicht nur die Entnahme, auch die Holmabstände, die Krafteinleitung oder die Position der Auswerferstangen sind ganz andere. Der Betreiber wird deshalb nie ein für die Top-Entnahme gebautes Werkzeug in eine Spritzgießmaschine mit Seitenentnahme einbauen können und umgekehrt.“

Eric Overbeek, Vertriebsleiter der Marke Netstal, ergänzt: „Der Kunde hat in eines der Entnahmeprinzipien investiert und für die Werkzeuge viel Geld ausgegeben. Er wird deshalb nicht in eine Lösung mit einem anderen Entnahmeprinzip investieren, da er seine vorhandenen Werkzeuge dann nicht mehr nutzen kann. Deshalb war für uns der große Markt der Hochleistungssysteme zur Herstellung von PET-Preforms mit Seitenentnahme verschlossen. Wir waren mit unseren Systemen mit der Entnahme von oben sehr erfolgreich, aber in dieser Nische gefangen. Das ändert sich jetzt mit der Vorstellung unserer Side-Entry-Maschine. Weil die neue PET-Line im Wettbewerbsvergleich eine geringere Aufstellfläche hat, können wir jede Side-Entry-Maschine im Markt ohne großen Umbau ersetzen.“

Marschrichtung: Marktanteile verdoppeln

Wer Netstal kennt, der weiß, dass es für die Schweizer beim Eintritt in einen neuen Markt nur ein Ziel geben kann: Die Netstal-Lösung muss besser sein als alle anderen – und zwar nicht nur in einem Kriterium, sondern in möglichst vielen. Stefan Kleinfeld: „Egal, was wir machen: Wir wollen nicht einer von vielen Anbietern sein, sondern der beste. Unser Ziel war es deshalb, mit der neuen PET-Line mehrere USP zu generieren, die kein anderer Hersteller in dieser Form bieten kann. Dazu haben wir vor der Entwicklung der Maschine zahlreiche Gespräche mit Anwendern von Preform-Produktionsanlagen geführt und genau hinterfragt, was sich die Unternehmen wünschen, worauf sie verzichten können und wofür sie bereit sind, Geld auszugeben.“

Als logische Folge dieser Gespräche stand ganz oben auf dem Lastenheft auch das Kriterium, das im Markt für Preform-Hochleistungssysteme traditionell die höchste Priorität hat: die niedrigsten Produktionskosten pro Preform. Kleinfeld: „Die großen Hersteller interessiert es natürlich auch, was die Maschine kostet, aber vor allem was ein Preform kostet. Wir haben deshalb alle anfallenden Kosten umgerechnet auf den TCPP – total cost per preform – und konnten nachweisen, dass wir die niedrigsten Kosten aller Hersteller erreichen. Allfällige Mehrkosten sind durch den geringeren Energieverbrauch und höheren Preform-Ausstoss schnell amortisiert.“

Damit wären wir auch schon beim zweiten USP, dem Energieverbrauch. Kleinfeld: „Um den Energieverbrauch zu minimieren, haben wir jede Komponente der Maschine bewertet. Wir haben zum Beispiel bei jedem Antrieb untersucht, ob eine hydraulische, hybride oder eine elektrische Lösung besser ist.“ Als Folge dieser Untersuchungen wurde der Kniehebel zum Öffnen und Schließen des Werkzeugs, der bei der bisherigen PET-Line mit Top-Entry hydraulisch angetrieben wird, bei der neuen PET-Line mit einem vollelektrischen Antrieb versehen.

Die Erklärung von Stefan Kleinfeld: „Mit elektrischen Antrieben kann man die Bremsenergie zurückgewinnen und dem System wieder zur Verfügung stellen, was die Energiekosten deutlich reduziert und somit den ökologischen Footprint der Maschine verbessert.“

Mit Abstand geringsten Energieverbrauch im PET-Markt

Den größten Effekt hat die Rekuperation bei den hochdynamischen Antrieben des Kniehebels und des mit Beschleunigungen und Verzögerungen von bis zu 5 g agierenden Entnahmesystems. „Wir haben den Effekt unserer Energieeinsparungen genau untersucht und konnten nachweisen, dass wir mit der neuen PET-Line den mit Abstand geringsten Energieverbrauch im weltweiten PET-Markt erreichen“, so Kleinfeld stolz.

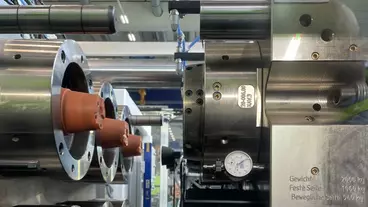

Als Besonderheit der PET-Verarbeitung wird zwar das PET über eine elektrisch angetriebene Schnecke plastifiziert, aber nicht direkt über die Schnecke eingespritzt, sondern in einem Shooting-Pot unter der Schnecke gespeichert. Dieser hydraulisch angetriebene Shooting-Pot spritzt dann die Schmelze ins Werkzeug ein, um die gewünschten hohen Materialdurchsätze bei einer homogenen Schmelzeverteilung zu erreichen.

Mit Hydraulik arbeitet auch der zusätzlich zum Standard-Auswerfer installierte High Force Auswerfer. Die Erklärung von Stefan Kleinfeld: „Beim Anfahren brauchen wir riesige Kräfte, um die bis zu 144 Preforms zu lösen. Wenn die Maschine dann im Normalzyklus läuft, ist der High Force Auswerfer nicht mehr nötig und kann abgeschalten werden, was erheblich Energie einspart. Für diese Aufgabe macht ein elektrischer Antrieb keinen Sinn, da wir zwar sehr hohe Kräfte brauchen, dies aber nur sehr selten. Da ist die Hydraulik die bessere Lösung.“

Ein kompletter Verzicht auf die energieintensive Hydraulik kam deshalb zwar nicht infrage, die Netstal-Entwickler konnten aber das Temperaturniveau der Hydraulik absenken. Damit muss das Hydrauliköl weniger aufgeheizt werden, was Zeit und Energie spart. Zudem strahlt die Maschine auch weniger Energie ab, was den Energieverbrauch weiter reduziert.

Höchster Preform Ausstoß und kürzeste Lock-to-Lock-Zeit

Ganz wichtig im High Performance Bereich, für den die neue PET-Line konzipiert wurde, sind auch die Kennzahlen höchster Preform Ausstoß und kürzeste Lock-to-Lock-Zeit, die bei PET-Systemen statt dem Trockenzyklus als Vergleichswert genutzt wird. Trotz des enormen Gewichts der bis zu 144 Kavitäten umfassenden Werkzeuge erreicht die neue PET-Line eine Lock-to-Lock Zeit von nur 1,9 s. Wesentlichen Anteil an diesem Spitzenwert haben die hochdynamischen und sehr fein regelbaren elektrischen Antriebe in Kniehebel und Entnahmesystem sowie die in der PET-Line eingesetzte neueste Steuerungsgeneration Axos 9.

Natürlich dürfen unter den USP die klassischen Stärken von Netstal wie höchste Verfügbarkeit – und zwar nicht nur der Spritzgießmaschine, sondern der kompletten Preform-Produktionszelle – und beste Langzeitstabilität nicht fehlen. Renzo Davatz: „Netstal ist dafür bekannt, dass unsere Maschinen ihre Höchstleistungen nicht nur bei der Abnahme liefern, sondern auch noch nach mehrjährigem Dauerbetrieb erreichen. Dazu sind bei der neuen PET-Line wie bei allen unseren Systemen sämtliche Komponenten sehr robust und langlebig ausgelegt.“

Was die Qualität betrifft, zeichnet sich die neue PET-Line nach Worten von Stefan Kleinfeld durch geringste Ausschussraten und beste Preform-Qualität aus, was unter anderem durch sehr hochwertige Linearführungen, hohe Plattenparallelität, genaue Ausrichtung des Werkzeugs und eine ausgeklügelte Übernahme der Preforms durch das Handlingsystem erreicht wird.

Einzigartig ist laut Kleinfeld zudem die integrierte Qualitätssicherung. Dabei ist ein sehr leistungsfähiges Bildverarbeitungssystem nicht nur physisch in die Maschine integriert, sondern auch – genauso wie der Trockner, die Handhabung und alle anderen Geräte – mit der Maschinensteuerung vernetzt, um bei Problemen Rückschlüsse auf die Ursachen ziehen zu können.

Dem aktuellen Trend zum Einsatz von Rezyklat folgend kann die neue PET-Line übrigens bis zu 100 % rPET verarbeiten. „Dies ist unseren Kunden sehr wichtig und diesen Wunsch haben wir erfüllt“, erklärt Stefan Kleinfeld. Noch sind es nach seiner Erfahrung zwar erst wenige Premiumhersteller oder sehr umweltbewusste Unternehmen, die 100 % rPET verarbeiten, doch er ist fest überzeugt: „Der Trend geht in diese Richtung.“

Die neue PET-Line verfügt deshalb über eine neue Schneckengeometrie, die speziell für die Verarbeitung von PET und rPET und die Herstellung von Preforms entwickelt wurde und die – angesichts der Qualitätsunterschiede bei rPET sehr wichtig – ein großes Prozessfenster bei der Plastifizierung bietet.

gk

Die USP der neuen PET-Line von Netstal

- Niedrigste Kosten pro Preform

- Höchster Preform-Ausstoß

- Kürzeste Lock-to-Lock-Zeiten

- Geringster Energieverbrauch

- Höchste Verfügbarkeit

- Geringste Ausschussraten

- Beste Preform-Qualität

- Integrierte Qualitätssicherung

- Beste Langzeitstabilität

- 100 % rPET verarbeitbar

Passend zu diesem Artikel