Nasspressen als Vollautomat

Krauss Maffei präsentiert auf der Composites Europe eine Wet Moulding Turnkey-Anlage als Alternative zu klassischen Verfahren wie HP-RTM.

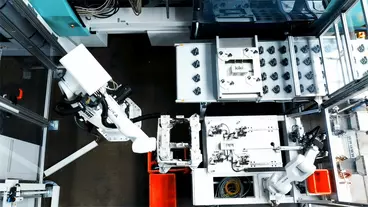

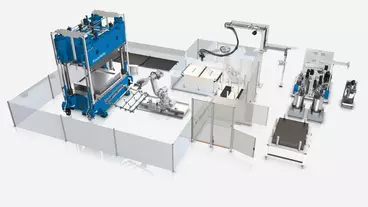

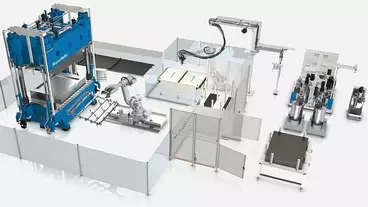

Bereits Mitte Juni feierte die vollautomatisierte Wet-Moulding-Anlage (Nasspressen) der Krauss Maffei Reaktionstechnik ihre Premiere, mit der sich im Vergleich zu manuellen Lösungen die Zykluszeit halbieren und die Prozesssicherheit erhöhen lassen. Beim Wet Moulding wird ein Matrixmaterial bahnenförmig auf ein plan liegendes Faserhalbzeug aufgebracht und anschließend in einem Werkzeug in Form gepresst. Im Vergleich zu den bekannten Hochdruckverfahren (High-Pressure Resin Transfer Moulding, HP-RTM) hat das Wet-Moulding-Verfahren zahlreiche Vorteile. „Die Zykluszeit ist kürzer, weil das Benetzen außerhalb des Werkzeugs erfolgt, es ist kein Preforming nötig und zudem lassen sich Recyclingfasern verwenden“, erklärt Sebastian Schmidhuber, Leiter Entwicklung Reaktionstechnik bei Krauss Maffei.

Kurze Zykluszeiten und hohe Prozesssicherheit

Weiteres Potenzial zur Verkürzung der Zykluszeiten bietet die Automatisierung der Prozesse. „Durch den hohen Grad der Automatisierung lassen sich die Zykluszeiten noch einmal reduzieren. Gleichzeitig erhöht sich die Prozesssicherheit“, so Schmidhuber. Ein mit Nadelgreifern ausgestatteter Roboter entnimmt die Fasermatten und führt sie dem Applikationstisch zu, wo ein Handlingroboter mit Mischkopf (MK 10-2K-RTM) und Breitschlitzdüse die Kunststoffmatrix aufträgt. Der Greifroboter legt die Matte ins Werkzeug und der Form- und Aushärtevorgang beginnt. Der verwendete MX-Formenträger hat entsprechende Schnittstellen für Dosiermaschinen, so dass wahlweise Epoxy, PUR oder PA verarbeitet werden können. „Durchdachte Automation und damit kürzere Zykluszeiten – mit der neuen Wet-Moulding-Anlage bieten wir unseren Kunden eine Turnkey-Anlage, mit der sie ihren Wettbewerbsvorteil nachhaltig sichern und steigern können“, fasst Schmidhuber die Vorteile zusammen.

mg

Passend zu diesem Artikel

Cavität ermöglicht mit Zweistufenauswerfer von Hasco in den Formen moderate Entformungskräfte und damit kurze Zykluszeiten in der Produktion.