Multi-Material-Leichtbaustrukuren im 3D-Druck

Wissenschaftler der Technischen Universität Dresden entwickeln im Forschungsvorhaben "MM3D – Generative Fertigung von Multi-Material-Leichtbaustrukturen und -Werkzeugsystemen" gemeinsam mit sächsischen Unternehmen neuartige 3D-Druck-Verfahren für optimale Kombinationen unterschiedlicher Materialien.

Hochleistungs-Faserverbundwerkstoffe besitzen ein großes Leichtbaupotential und ermöglichen neuartige Bauweisen für ressourcenschonende Hightech-Produkte. Die intelligente Kombination solcher Faserverbunde mit klassischen Konstruktionswerkstoffen wie Metallen – das sogenannte Multi-Material-Design (MMD) – führt zur deutlichen Erweiterung des Anwendungsspektrums infolge der zielgerichteten Ausnutzung werkstoffspezifischer Vorteile. Das große Potential lässt sich jedoch nur dann wirtschaftlich nutzen, wenn geeignete effiziente Fertigungstechnologien für unterschiedliche Produktionsmengen zur Verfügung stehen.

Generative Verfahren bieten hier eine Lösung. Die auch unter dem Namen "3D-Druck" bekannten additiven Technologien revolutionieren aktuell branchenübergreifend die Fertigungsindustrie. Allerdings ist es bislang nicht möglich MMD-Leichtbauteile, etwa eine Faserverbund-Metall-Hybridstruktur, generativ zu fertigen. Die traditionellen Polymer-3D-Druck-Verfahren generieren Bauteile mit begrenzten mechanischen Eigenschaften. So kann das erzeugte Bauteil zwar geometrisch abgemustert, jedoch nicht im Einsatzfall getestet oder direkt belastet werden.

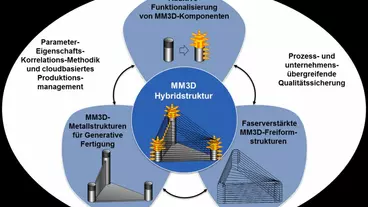

Damit Unternehmen tatsächlich ohne Investitionskosten ein MMD-Musterbauteil mit späteren Serieneigenschaften anbieten können, fehlen geeignete Methoden und Technologien zur kostengünstigen, eigenschaftskonformen generativen Herstellung. Das Konsortium setzt daher mit dem übergreifenden Ziel an, generative Fertigungstechnologien für Multi-Material-Leichtbaustrukturen mit anwendungsgerechtem, strukturmechanischem Eigenschaftsprofil sowie zugehörige Werkzeugtechnologien an einem MM3D-Demonstrator zu erforschen und zu erproben. Flankierend zur Technologieentwicklung werden innerhalb einer "Shared Factory" die Forschungsergebnisse unternehmensübergreifend verwertet und die dafür notwendigen Strukturen und Abläufe für eine effiziente Zusammenarbeit entwickelt und exemplarisch erprobt.

Das Projekt "MM3D" wird von der Sächsischen Aufbaubank GmbH im Rahmen des Programmes Innoteam unterstützt. Gefördert wird es durch die Europäische Union und den Freistaat Sachsen. Das Projektkonsortium umfasst zwei Institute der TU Dresden: Institut für Leichtbau- und Kunststofftechnik (ILK) und Institut für Werkzeugmaschinen und Steuerungstechnik (IWM) sowie insgesamt acht sächsische KMU aus Dresden und Umgebung: Aumo GmbH, Creavac – Creative Vakuumbeschichtung GmbH, GK Concept GmbH, Leichtbau-Systemtechnologien Korropol GmbH, SES Solutions GmbH, Suragus GmbH, Tyclipso.net und Qpoint Composite GmbH. Das Projekt wurde vom Carbon Composites e.V. Abteilung CC Ost initiiert, der die Partner auch im weiteren Verlauf der Forschungen unterstützen wird.

gk

Passend zu diesem Artikel