Modulare Silos in Serie

Für die modularen Silos der Bolt-Tec-Reihe setzt Zeppelin Systems nun auf weitere Effizienzsteigerungen im Fertigungsprozess. Mittels Rührreibschweißen können einzelne Silosegmente schneller und kosteneffizienter hergestellt werden.

Ein Jahrzehnt nach der Markteinführung der modularen Silos im Bolt-Tec-Design erhöht Zeppelin nun deutlich die Produktionskapazitäten am Standort Friedrichshafen. Mithilfe einer neuen automatisierten Fertigungsstraße stellt das Unternehmen die einzelnen Segmente dieser Lager- und Mischsilos jetzt schneller und kosteneffizienter her.

Der weltweite Handel hat sich rasant beschleunigt, parallel dazu steigt der Anspruch nach Flexibilität. Unternehmen müssen immer schneller auf die geänderten Gegebenheiten reagieren. Gerade für die kunststoffverarbeitende Industrie spielen die schwankenden Rohstoffpreise oder die zu erfüllenden Quoten beim Recycling eine immer größere Rolle. Damit die Unternehmen schnell reagieren können, bedarf es kurzer Lieferzeiten.

Modulare Silobauweise reduziert Kosten und Risiko

Um kosten- und risikobehaftete Schwertransporte sowie konventionelle Baustellen zur Silofertigung vor Ort zu vermeiden, entwickelte Zeppelin bereits vor Jahren ein Konzept für Silos in Modulbauweise. Die vorgefertigten Silosegmente erreichen mit dem Schiff in Standardcontainern oder auf der Straße mit einem LKW zu geringen Kosten ihr Ziel. Selbst Silos mit einem Lagervolumen bis zu 1.000 m³ lassen sich, unabhängig von den örtlichen Gegebenheiten wie beispielsweise Infrastruktur und gesetzlichen Regularien hinsichtlich des Straßentransportes, weltweit an den jeweiligen Bestimmungsort liefern. Die Montage vor Ort ist einfach und erfordert kein spezialisiertes Personal. Die Vorteile der modularen Silos liegen auf der Hand: Wirtschaftlichkeit, Flexibilität, Planbarkeit und durch die einfache Handhabung auch eine hohe Prozesssicherheit. Der Erfolg gibt Zeppelin recht – das Konzept hat sich weltweit durchgesetzt.

Nun legt Zeppelin nach: Eine neue Schweißtechnologie ermöglicht eine wesentlich schnellere und kostengünstigere Herstellung der einzelnen Segmente – das sogenannte Rührreibschweißen. Diese Technologie wurde bisher nur im Leichtbau eingesetzt, beispielsweise in der Luft- und Raumfahrt oder im Automobilbau. Sie ist nicht nur in Bezug auf Schnelligkeit und Kosten einzigartig, sondern bietet weitere Vorteile gegenüber konventionellen Schweißverfahren. Darüber hinaus kommt das Verfahren ohne Schweißzusatzstoffe und Schutzgas aus, wodurch Verbrauchsmaterialien entfallen. Außerdem liefert es eine hohe Schweißqualität, die mit herkömmlichen Verfahren kaum zu erreichen ist.

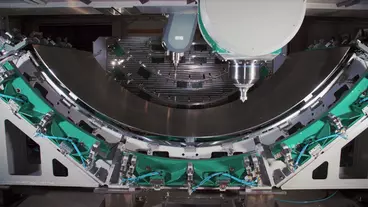

Die Portalbearbeitungsanlage am Zeppelin-Standort Friedrichshafen, die vor einem Jahr ins Laufen gebracht wurde, ermöglicht nun eine Serienproduktion und damit einen automatisierten Fertigungsprozess. Die Portalbearbeitungsanlage zur Produktion der Silosegmente aus Aluminium hat eine Gesamtlänge von 32 m, eine Breite von 13 m sowie ein Gewicht von 80 t. Die Fertigungsstraße läuft vollautomatisch und sichert laut Zeppelin eine extrem hohe, qualitative Reproduzierbarkeit.

Homogen verbinden

Das Herzstück des vollautomatischen Prozesses ist die zukunftsweisende Schweißtechnologie. Hierbei wird ein rotierendes, verschleißfestes Werkzeug zwischen zwei gespannten Werkstücken in den Fügespalt gedrückt. Aufgrund der Reibung zwischen dem Werkzeug und den Werkstücken erwärmt sich das Material und plastifiziert das Aluminium ohne Erreichen des Schmelzpunktes. Beim Abkühlen verdichtet sich das Material und führt zu einer homogenen, hochfesten Schweißnaht.

Darüber hinaus überzeugt das neue Schweißverfahren durch eine hohe Nahtfestigkeit, blechebene Schweißnähte und geringen Schweißverzug. Grund hierfür ist die geringere Wärmeeinbringung. Ein flüssiges Schweißbad ist prozessbedingt nicht vorhanden und die für Aluminium typischen Schweißnahtfehler, wie Poren oder Heißrisse, können nicht entstehen.

Für die Mitarbeiter ist das Verfahren zudem angenehmer und mit einer verbesserten Sicherheit verbunden, da keine giftigen Dämpfe entstehen. Eine geringere Umweltbelastung geht ebenfalls damit einher. Aber auch für den späteren Einsatzort, also auf der Baustelle, gibt es eine Reihe an Vorteilen. Angefangen mit niedrigen Frachtkosten, da die Siloteile auf Standard-LKWs oder in Standard-40-Fuß-Containern transportiert werden können. Anschließend montieren lokale Helfer die Siloteile vor Ort durch Verschraubung. Da sie die Teile nicht miteinander verschweißen müssen, sind diese vom Wetter unabhängig oder können das Silo sogar innerhalb eines Gebäudes montieren. Die Modulbauweise ermöglicht auch eine nachträgliche Erhöhung der Silokapazität ohne aufwendige Schweißarbeiten vor Ort.

Serienproduktion als Wettbewerbsvorteil

Mit dem Einstieg in die Serienproduktion von Silosegmenten verspricht sich der Zeppelin Konzern nicht nur klare Wettbewerbsvorteile auf weit entfernten Märkten, sondern auch ein deutliches Plus von Aufträgen in Europa. Schon nach einem Jahr produziert das Unternehmen im Dreischichtbetrieb auf der Fertigungsstraße.

Die Investition in die Serienfertigung ist demnach nicht nur ein klares Bekenntnis zum Standort Friedrichshafen sowie seinen Mitarbeitern. Sie wird auch den hohen Anforderungen der Kunden gerecht.

Michael Häring/db

Passend zu diesem Artikel