Modular fördern will geplant sein

Das Institut für Integrierte Produktion Hannover gGmbH (IPH) arbeitet an einem Planungstool, um das Layout von modularen Fördersystemen zu optimieren.

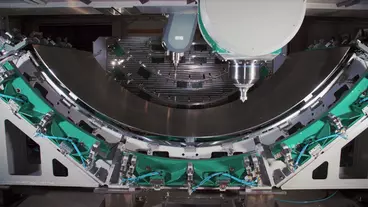

Starre Fördersysteme sind wesentlich unflexibler – sowohl in der Produktion, als auch der Logistik. Ganz anders hingegen ihre modularen Pendants. Diese sind so gebaut, dass sie Objekte theoretisch in jede beliebige Richtung befördern können. So sind diese etwa in der Lage, beispielsweise Pakete untereinander zu tauschen oder kurzzeitig zu parken, während andere Objekte sich weiterbewegen. All dies wäre mit einem starren Fließband unmöglich. Flexible Fördersysteme bestehen aus Modulen, also aus vielen gleichartigen Bausteinen mit Rädern oder Rollen, die sich flexibel und unabhängig voneinander bewegen können. Diese Module lassen sich zu einer beliebig großen Matrix anordnen.

Modulare Fördersysteme mit Zukunft?

Modulare Fördersysteme sind recht neu und in der Industrie noch nicht etabliert. Deshalb geht das IPH im neuen Forschungsprojekt „Optilay“ folgenden Fragen nach: Lohnt sich der Einsatz von modularen Fördersystemen in der Praxis? Schließlich sind die flexiblen Module teurer als starre Fließbänder. Wie viele Module sind nötig, um alle Transportaufgaben zu erfüllen? Und wie können die Fördermatrizen optimal in ein System aus konventionellen Fließbändern eingebunden werden?

Am projektbegleitenden Ausschuss des Forschungsprojekts beteiligt sich unter anderem das Start-up Cellumation, das aus dem Bremer Institut für Produktion und Logistik (Biba) GmbH hervorgegangen ist und mit dem „Celluveyor“ das deutschlandweit erste modulare Fördersystem auf den Markt gebracht hat.

Im Projekt „Optilay“ entsteht ein Planungstool, mit dem Unternehmen ein Förderanlagenlayout planen sowie automatisiert bewerten und optimieren können. So wäre es möglich, dass ein Unternehmen nach einer kurzen Schulung verschiedene Transportanlagenlayouts miteinander vergleichen kann – bequem auf dem Computer. Ziel ist es, mithilfe des Ist-Zustandes im Unternehmen zu errechnen, ob sich die Anschaffung eines modularen Fördersystems langfristig lohnt und wie das System aussehen könnte. Dies ist vor allem für kleine und mittlere Unternehmen (KMU) interessant, die darüber nachdenken, die Produktion und Logistik zu optimieren.

Das Projekt läuft seit April dieses Jahres. Unternehmen können sich noch am Projekt beteiligen. Insbesondre produzierende KMU und Logistikdienstleister.

db

Passend zu diesem Artikel