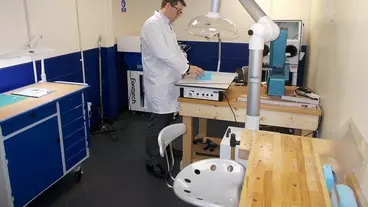

Modelle aus Schaum bei RPC

Dem Team von RPC Design steht nun ein erst kürzlich fertiggestelltes Studio für Schaummodellierung zur Verfügung. Es soll den Gestaltern die Möglichkeit bieten, auf schnelle Weise Verpackungsprototypen herzustellen, um ihre Modelle zu testen und sie vor dem Verkaufsstart einer Feinabstimmung zu unterziehen.

Das Team am Standort RPC Rushden setzt seit einiger Zeit erfolgreich einen 3D-Drucker zur Prototypenherstellung ein. Bis dahin mussten dafür jedoch hohe Druckkosten und die zeitaufwendige Herstellung geeigneter CAD-Ausgangsdaten in Kauf genommen werden.

"Wir wurden uns bewusst, dass eine Zwischenstufe fehlte, in der wir 3D-Modelle schnell und einfach produzieren, und dann realitätsnah testen und optimieren können, bis wir mit dem Ergebnis zufrieden sind", erklärt Brian Lodge, Designmanager bei RPC Design. "Es ist viel schwieriger, plastische Gestaltung am Bildschirm umzusetzen, als physisch vorhandenes Grundmaterial zu formen, um für komplexe Aspekte der Verpackungsgestaltung Lösungen zu finden, bevor man die digitalen Daten generiert."

Ein zusätzlicher Vorteil der Schaummodellierung stellt die Möglichkeit für die Kunden dar, die Proportionen und die angestrebte Handhabung ihrer Verpackung im Vorfeld der Entscheidung problemlos zu verändern. Dies führt zu effektiveren und anwenderfreundlicheren Lösungen, die das Markenimage wirksamer unterstützen.

pl

Passend zu diesem Artikel