Mobil und flexibel im Flugzeugbau

Fraunhofer, Siemens und weitere Partner kooperieren bei einem mobilem Roboter für flexible Bearbeitung von Flugzeugteilen – das Projekt erhielt den Robotics Award 2018.

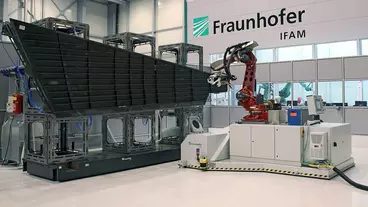

Die Siemens AG, die Fraunhofer-Gesellschaft und weitere Partner haben in enger Zusammenarbeit ein Robotersystem entwickelt, das Flugzeugteile mit höchster Präzision bearbeitet. Der 6-Achs-Industrieroboter auf einer fahrbaren Plattform erfüllt als Einziger weltweit die hohen Anforderungen der Luftfahrtbranche.

Im Flugzeugbau wird zurzeit noch vieles von Hand gefräst, gebohrt oder montiert. Die Rohbauteile variieren dabei nicht nur in ihrer Größe, sondern auch in ihrer Ausführung. Geringe Unterschiede lassen sich bei den extrem leichten und elastischen Materialien nicht vermeiden – eine Herausforderung für die automatisierte Bearbeitung. Fraunhofer-Forscher haben jetzt gemeinsam mit Industriepartnern einen mobilen Roboter entwickelt, der als Einziger weltweit diesen hohen Anforderungen gerecht wird.

Nachteile bisheriger Systeme beseitigt

Kommen heute im Flugzeugbau automatisierte Maschinen zum Einsatz, sind es in erster Linie schwere, individuell zugeschnittene Portalanlagen, die sich auf Schienen langsam über die Bauteile schieben. Die Nachteile: Die Anlagen sind kostspielig, unflexibel, haben hohe Nebenzeiten und daher eine geringe Produktivität.

„Unser neuer Roboter kann die Bauteile selbstständig anfahren und dort alle notwendigen Arbeiten ausführen. Messen, Kleben, Bohren, Fräsen – alles ist möglich. Der Roboter ist universell einsetzbar und kann sich schnell und flexibel auf Formabweichungen, Produkt- sowie Typveränderungen einstellen“, erläutert Dr. Dirk Niermann, Abteilungsleiter Automatisierung und Produktionstechnik am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Stade. Während bisher entwickelte Roboter bei solchen Aufgaben an den hohen Anforderungen der Luftfahrt in Sachen Genauigkeit scheiterten, ist das für den neuen Roboter kein Problem: Die Abweichungen bei der Bearbeitung betragen bis zu 0,2 mm.

„Vor allem durch die Integration von speziell entwickelten abtriebsseitigen Messsystemen ist es uns gelungen, den Fehler erheblich zu minimieren“, betont Christian Böhlmann, Gruppenleiter Integrierte Produktionssysteme. Während bei herkömmlichen Industrierobotern die Messtechnik am Motor befestigt ist, befindet sie sich bei dem neuen Roboter direkt an den Achsen. „So wissen wir immer ganz genau, wo die Achsen stehen.“

Auch andere Technologien tragen dazu bei, dass die Bearbeitungsgenauigkeit gesteigert werden konnte. Dazu gehören die steuerungsseitige Kompensation von Haftreibeffekten der Getriebe und eine verfeinerte Kalibrierung des Roboters, die durch einmalige Messungen die reale Robotergeometrie ermittelt und diese bei der Berechnung der Bewegung berücksichtigt.

Weil Bauteile in der Luftfahrt manchmal bis zu 20 m lang sind, war es hierbei wichtig, den neuen Roboter mobil zu gestalten. „Wir haben für den Roboter eine steife Plattform mit drei Antriebsrädern entwickelt. Dadurch kann er sich in der Produktionshalle frei bewegen und dorthin fahren, wo er gerade gebraucht wird. Sobald er seine Zielposition erreicht hat, zieht er die Räder ein und steht stabil“, erklärt Böhlmann.

So ermöglichen der mobile Bearbeitungsroboter und andere modular aufgebaute robotische Produktionssysteme vom Fraunhofer IFAM eine wandlungsfähige Fertigung, die nicht mehr statisch bestimmte Stationen durchläuft, sondern sich flexibel, schnell und kostengünstig an unterschiedliche Anforderungen anpasst.

Automatisierung weiter vorantreiben

„Durch die langfristig angelegte, strategische Kooperation zwischen Fraunhofer und Siemens wurde im Bereich Aerospace ein neuer Benchmark hinsichtlich der Präzision mobiler Sechs-Achs-Industrieroboter gesetzt. Dieses System stellt einen wichtigen Baustein im Digitalisierungs- und Automatisierungsportfolio der Luftfahrtbranche dar“, betont Prof. Reimund Neugebauer, Präsident der Fraunhofer-Gesellschaft.

„Die intensive Zusammenarbeit, die wir auch in anderen Themenfeldern ausbauen wollen, wird sowohl eine gemeinsame Vorlaufforschung als auch die Entwicklung von Prototypen umfassen, um weitere Impulse für den Ausbau der Digitalisierung und Automation für den Wirtschaftsstandort Deutschland zu geben“, so Neugebauer weiter.

Mit dem laut Unternehmensangaben weltweit genauesten 6-Achs-Industrieroboter auf AGV konnten sich die Experten für Automatisierung und Produktionstechnik des Fraunhofer IFAM stellvertretend für alle Projektpartner den zweiten Platz beim Award sichern, dem Preis für angewandte Roboterlösungen, den die Hannover Messe gemeinsam mit dem Industrieanzeiger und der Robotation Academy zum achten Mal verleiht.

Das System zum Fräsen von Großbauteilen, mit dessen Hilfe Standard-Industrieroboter zu mobilen CNC-Fräsrobotern aufgerüstet werden können, beeindruckte die Jury durch seinen modularen Aufbau auf einer hochsteifen fahrbaren Plattform (AGV) sowie durch die Integration von Technologien zur Genauigkeitssteigerung.

Das mobile und flexible System ermöglicht eine hochproduktive Präzisionszerspanung und kann so platzraubende Portalanlagen ersetzen.

db

Passend zu diesem Artikel

Uni Bayreuth forscht an leichten, hochintegrierten Flugzeugteilen aus dem 3D-Drucker für die umweltfreundlichen Flugzeuge der Zukunft.