Mobil und autonom zugleich

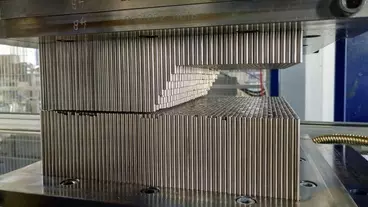

Autonom fahrende Plattformen von Kuka: flexibel in Produktionsumgebungen integrierbar. Auch eine individualisierte Bestückung mit Robotern ist möglich.

Die zunehmende Produktindividualisierung einhergehend mit einem hohen Flexibilisierungsgrad der Fertigung stellt Unternehmen zunehmend vor Herausforderungen. Dabei müssen auch bestehende Produktionslinien und Maschinen für die flexible Fertigung der Fabrik von morgen gerüstet sein. Kuka bietet hierfür mit seinen mobilen Plattformen neue Flexibilisierungsmöglichkeiten. Die sogenannten Autonomous Guided Vehicles (AGV) entlasten bestehende Produktionslinien und Mitarbeiter und eröffnen zugleich eine Vielzahl an neuen Anwendungsszenarien. Robotersystemen wird in der Zukunft vermehrt Bedeutung zukommen.

Montiert auf autonom fahrenden Plattformen können diese Be-, Entlade- oder Bearbeitungsaufgaben übernehmen. Der Vorteil hierbei: Unflexible und starre Fließbänder können eingespart werden zugunsten einer höheren Flexibilität. Der Roboter kann nun direkt an eine Maschine fahren, dort eine Aufgabe ausführen und anschließend zur nächsten Station fahren – auch in Zusammenarbeit mit dem Menschen.

Autonom ohne Infrastruktur

Die AGV bewegen sich dabei völlig autonom in ihrer Produktionsumgebung. Um sicher und kollisionsfrei ans Ziel zu kommen, bedarf es einer intelligenten Softwarelösung, der Kuka Navigation Solution. Integrierte Laserscanner innerhalb der Plattform erstellen eine virtuelle Karte des Arbeitsumfelds, anhand derer das System navigieren kann. Die Navigationssoftware erfasst dabei die Daten der Laserscanner und generiert mittels der sogenannten SLAM-Methode (Simultaneous Localization and Mapping) eine Umgebungskarte.

So kann sich die Plattform nicht nur autonom bewegen, sie benötigt auch keinerlei Infrastruktur im Sinne von Bodenmarkierungen, induktiven Schleifen oder Lasermarkern. Sollte sich ein Mitarbeiter vor das System bewegen, schaltet dieses sofort ab. Über einen Flottenmanager kann ein Mitarbeiter eine Plattform anweisen, wo diese benötigt wird – ähnlich einem Taxi.

Individuell bestücken

Kuka bietet seine sogenannten Kuka Mobile Plattformen (KMP) je nach Traglast in verschiedenen Ausführungen an. Die KMP 200 für 200 kg Traglast, die KMP 1500 mit bis zu 1,5 t Traglast sowie die auf Kundenwunsch gefertigten Kuka-Omni-Move-Plattformen, die bei 3,5 t Traglast starten und beispielsweise im Airbus-Werk in Hamburg mit bis zu 90 t belastet werden.

Sämtliche Ausführungen sind mit der hauseigenen Antriebstechnologie ausgestattet: Mithilfe von omnidirektionalen Rädern verfahren die KMP aus dem Stand heraus in jede Richtung. Fester Bestandteil dieses Konzepts sind unter anderem mobile Robotersysteme. Je nach Anwendungsszenario und erforderlicher Traglast lassen sich die Plattformen individualisiert bestücken. In der Kuka Mobile Robotik Serie (KMR) wird standardmäßig der 7-Achs-Leichtbauroboter LBR Iiwa angeboten, der speziell für die Mensch-Roboter-Kollaboration (MRK) ausgelegt ist und auf der KMP 200 Plattform montiert ist.

Der KMR Iiwa kann somit hochflexibel arbeiten – komplett ohne Schutzzäune. Darüber hinaus ist an jeder der sieben Achsen jeweils ein spezieller Gelenkmomentensensor integriert. Mit seinen besonderen omnidirektionalen Mecanum-Rädern erreicht der sensitive, mobile Leichtbauroboter eine Positionsgenauigkeit von bis zu ± 3 mm. Die Steuerungsarchitektur des LBR Iiwa ist identisch zur KMP 200 Plattform – Kompatibilitätsprobleme werden somit ausgeschlossen. Als Basis dient dabei die eigenentwickelte Multikinematik-fähige Steuerung Kuka Sunrise, mit der in Zukunft auch das Steuern mehrerer Roboter möglich sein soll.

Mobil den Menschen entlasten

Die flexible Anpassungsfähigkeit dieser mobilen Plattformtechnologie eröffnet zahlreiche neue Arbeitsbereiche mit einer Vielzahl an Möglichkeiten für neue Fertigungskonzepte. So arbeitet Kuka auch an Projekten, in denen bis zu 70 autonom fahrende Plattformen involviert sind. Die Einsatzbereiche sind dabei vielfältig. Besonders dort, wo Menschen besonders schwierige Tätigkeiten ausüben, können Roboter dank der hinzugewonnenen Mobilität den Menschen entlasten. Omni-Move-Plattformen bewegen etwa im Flugzeugbau tonnenschwere Rumpfteile, positionieren und richten diese millimetergenau zueinander aus.

Kuka selbst setzt im Werk in Augsburg auf seine zukunftsträchtige Technologie: So fährt eine mobile Plattform mit Gabelstapler fertige Roboter völlig autonom in die Endabnahme des Werks, in der diese vor ihrer Auslieferung auf ihre maximale Traglast hin getestet und kalibriert werden.

Mobilität in Verbindung mit sensitiven Roboter- und Transportsystemen ist für die Zukunft der flexiblen Fabrik ein entscheidender Faktor: Er versetzt Roboter und Systeme in die Lage, komplett autonom zu arbeiten und mit dem Menschen noch flexibler zusammenzuarbeiten, als das bislang möglich ist. Für Kuka ist die Fabrik der Zukunft ein zentrales Thema. Roboter werden in ihrem Funktionsumfang stetig erweitert und in intelligente Produktionsumgebungen eingebunden.

Vernetzt Produktivität weiter steigern

Grundvoraussetzung: ein funktionierender Datenaustausch zwischen den vernetzten Maschinen und ihren jeweiligen Komponenten. Im Zuge der Vernetzung können Daten heute direkt aus der Maschine entnommen werden. Das Ziel dabei: durch datenbasierte Optimierung die Produktivität weiter zu steigern. Jeder Kuka-Roboter, der heutzutage ausgeliefert wird, kann Daten an die Cloud liefern.

Kuka bietet mit Kuka Connect eine eigene cloudbasierte Softwareplattform an, mit der es möglich ist, überall und zu jeder Zeit auf jeden Kuka-Roboter zuzugreifen. Im Sinne des Industrie-4.0-Gedankens gibt es zudem die Softwareplattform Kuka Smart Production , auf der mittels grafischer Darstellungsformen via Dashboard beispielsweise Produktionsdaten und Kennzahlen visualisiert werden können.

Über die Software werden auch die jeweils angebundenen Assets wie Maschinen, Roboter, Greifer oder Equipment aufgelistet. Durch die webbasierte Software wird der Zugriff auf sämtliche vernetzten Produktionsstandorte ermöglicht. Kuka arbeitet aber auch an speziellen Lösungen, Produktionsprozesse noch flexibler und individueller zu gestalten.

Flexibel und individuell fertigen

Mit der flexiblen Matrixproduktion hat Kuka hierzu ein Produktionsmodell entwickelt. Dadurch wird es möglich, in einer Fertigungszelle komplett unterschiedliche Bauteile zu fertigen und diese Zelle je nach Bedarf binnen kurzer Zeit um zusätzliche Bauteile nachzurüsten. Damit ist es auch möglich, hochflexibel auf Schwankungen zu reagieren und die Produktion pro Fertigungszelle zu erhöhen oder zu senken. Kuka versucht die flexible Fertigung dahingehend zu automatisieren.

Auch bei diesem Produktionsmodell spielen die AGV eine tragende Rolle. Sie AGV machen die Fertigung als Transportfahrzeuge flexibel und wandlungsfähig. Die von der Produktion entkoppelte Intralogistik ist ein weiterer wesentlicher Vorteil der smarten Matrixproduktion. Die AGV holen Werkzeuge in einem Tool Store ab, um diese dann in die zu rüstenden Produktionszellen zu transportieren.

Gleichzeitig fahren die AGV das zentralisierte, von der Produktion entkoppelte Materiallager an, um die für den Produktionsprozess zentral gehaltenen Bauteile in die Zellen zu befördern. In kurzer Zeit ist die Anlage umgerüstet. Die Matrixproduktion kann dadurch zum entscheidenden Wettbewerbsvorteil gegenüber starr verketteten Produktionskonzepten werden.

db

Passend zu diesem Artikel