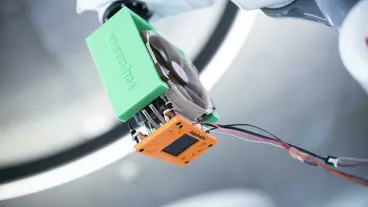

Mit Wärme und Kälte zupacken

An der Universität Kassel wurde ein sogenannter Polygreifer entwickelt, der mithilfe von Temperaturunterschieden Werkstücke umsetzen kann.

Der Polygreifer kann auf Roboterarme montiert werden und Werkstücke verschiedener Materialien greifen und tragen. Herzstück des Polygreifers ist eine doppelschichtige Platine, die aus einem Aluminiumblech und einem aufgetragenen Spezialpolymer besteht. Das Material reagiert dabei auf Wärme und Kälte: Wird die Platine erwärmt, verformt sich das Polymer und schmiegt sich in Sekundenschnelle um winzig kleine Unebenheiten, die selbst glatte Materialien wie Glas oder Metalle aufweisen. Nach der Abkühlung der Platine haftet das Werkstück und kann umgesetzt werden. Wird die Platine anschließend erneut erwärmt, wird es wieder freigegeben.

Das thermoplastische Polymer ist eine Entdeckung des Fachgebiets Kunststofftechnik der Universität Kassel. Für die Verbindung zwischen Aluminium und Polymer zeichnet sich das Fachgebiet Trennende und Fügende Fertigungsverfahren (tff) verantwortlich. Das Start-up-Unternehmen Eta Opt bringt das Produkt zur Marktreife. Gefördert wird die Entwicklung auch durch das Land Hessen - im Rahmen seiner Loewe-Initiative mit rund 327.000 EUR.

Material spielt keine Rolle

Im Gegensatz zu bisherigen industriellen Greifverfahren wie beispielsweise mit Druckluft oder Vereisung soll der Polygreifer dabei universell einsetzbar sein. Das Werkstückmaterial spielt praktisch keine Rolle, selbst kleine Greifflächen sollen genügen. Ausgelegt ist das neue Greifsystem insbesondere für industrielle Produktionsstraßen. Laut den Angaben liegt die Energieersparnis gegenüber Druckluft-basierten Verfahren bei bis zu 70 %. Das Projekt befindet sich derzeit noch in der Pototypenphase - binnen eines Jahres will Eta Opt das Produkt zur Marktreife bringen.

db

Passend zu diesem Artikel