Mit Sensoren zum richtigen Mischverhältnis

Sensoren von Gefran sorgen bei der Herstellung von Zweikomponenten-Kunststoffen für ein korrektes Mischverhältnis der Komponenten.

Zweikomponenten-Kunststoffe wie Gießharze oder Flüssigsilikone spielen eine wichtige Rolle beim Schutz moderner Elektronik. So bewahren Mäntel aus weichem Flüssigsilikon, etwa in der Automobilindustrie Zündkerzenstecker, Schalterabdeckungen oder Regensensoren vor dem Eintreten von Feuchtigkeit und damit vor Kurzschlüssen. Zu einem Feststoff aushärtende Gießharze werden dagegen vor allem als Vergussmasse für elektronische Baugruppen oder offene Kontaktstellen bei Kabeln und Leitungen genutzt.

Zwei Komponenten vermischen

Beide Kunststoffe werden aus zwei Komponenten gefertigt, die in einem bestimmten Verhältnis zu einer flüssigen Masse vermischt werden. Beim Gießharz erstarren Harz und Härter durch eine irreversible, chemische Vernetzungsreaktion zu einem Feststoff. Bei Flüssigsilikon werden die beiden additionsvernetzenden Komponenten mithilfe einer Dosieranlage unter Druck einem Mischblock zugeführt. Im Anschluss wird die fertige Mischung über eine gekühlte Schnecke in das Werkzeug transportiert und vulkanisiert dort bei hohen Temperaturen in Sekunden aus.

Die Einzelkomponenten werden dabei in 20 oder 200-l-Fässern in den Dosieranlagen platziert und an elektrisch betriebene Dosierpumpen angeschlossen. Im Hinblick auf Kosten- und Energieeffizienz ist bei dem Vorgang der Dosierung eine simultane, möglichst 100-prozentige Entleerung der Fässer mit den Silikon- oder Harzkomponenten wünschenswert. Gelingt dies, ist für den Wechsel beider Fässer nur ein Maschinenstopp erforderlich.

Zudem spart eine möglichst vollständige Entleerung der Fässer Material und Kosten für die Entsorgung. Die Entleerung der Gebinde wird in den meisten Fällen über große und lange Pneumatikzylinder realisiert. Dabei gibt eine kontinuierliche Messung der Hubposition Auskunft über den aktuellen Füllstand. Drucksensoren messen gleichzeitig permanent den Druck im oder vor dem Messkopf und sorgen so indirekt für einen Gleichlauf bei der Entleerung beider Fässer.

Berührungslose Positionsmessung

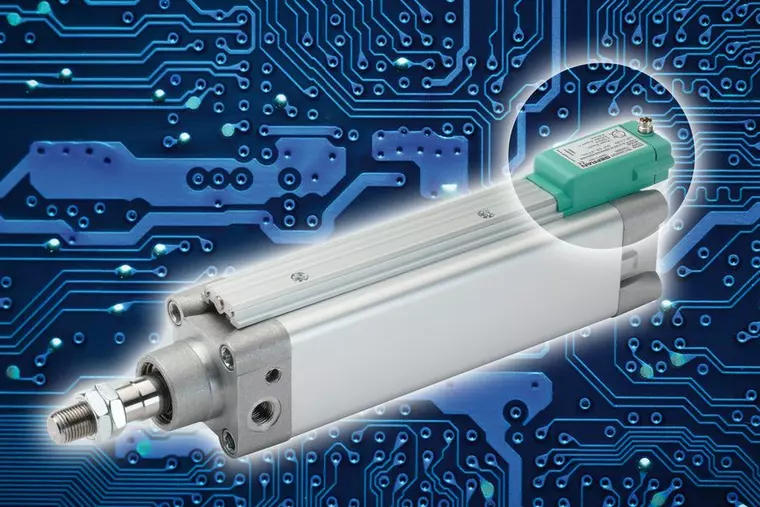

Mit dem magnetostriktiven Wegaufnehmer ONPP von Gefran wird die kontinuierliche berührungslose Positionserfassung sichergestellt. Speziell nach ISO15552 für Zylinderdurchmesser von 16 bis 80 mm sowie Zylinderlängen von 50 bis 1000 mm entwickelt basiert er außerdem auf der patentierten Onda-Technologie. Die erlaubt den modularen Aufbau und die Größe des Sensors auf ein Minimum zu reduzieren. Das Sensorgehäuse aus eloxiertem Aluminium ist keine 10 mm hoch.

Die Befestigung erfolgt direkt auf dem Zylinder über M4-Schrauben und Nutensteine. ONPP-Wegsensoren für Pneumatikzylinder nutzen zur Positionsmessung den im Kolbenboden des Zylinders verbauten Magneten. Da das Messelement keinen direkten Kontakt zum Kolben hat, sind Verschleißerscheinungen ausgeschlossen.

Der Positionssensor mit Analogausgang ist für Messwege bis 1000 mm erhältlich und erreicht Linearitätsabweichungen von ± 0,2 % und Wiederholgenauigkeiten von lt; 0,05 mm. Die Ausgangssignale betragen 0,5...9,5 V (N) bzw. 4,8...19,2 mA (E).

Alternativ lässt sich der Füllstand des Fasses auch über die Positionserfassung des Pneumatikzylinders mithilfe eines ultraschallbasierten magnetostriktiven Linearwegaufnehmers vom Typ ONP1 bestimmen. Er bietet sich dann an, wenn der Zylinder entweder nicht über T-Nuten zur Montage des ONPP verfügt oder wenn ein Sonderzylinder zum Einsatz kommt, in dem kein Positionsmagnet verbaut wurde. Der ONP1 kann abseits des Zylinders montiert werden.

Die Verbindung zwischen Sensor und Zylinder erfolgt dann wahlweise über einen Positionsgeber, der auf der bewegten Konstruktion angebracht wird oder über eine Verbindungsstange zwischen Zylinderschubstange und Sensor.

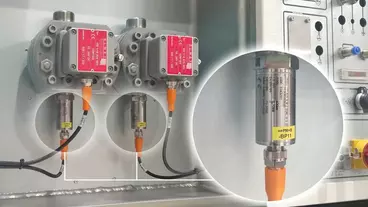

Druck am Messkopf bestimmt Dosierverhältnis

Ebenfalls wichtig für die Regelung des Gleichlaufs beider Kunststoffbestandteile: Der Druck am Mischkopf der Zwei-Komponenten-Dosieranlagen. Durch einen Druckabfall melden die Sensoren zudem, dass entweder das jeweilige Fass leer ist oder sich irgendwo eine Verstopfung ergeben hat. Fehlt eine Komponente und die Maschine läuft einfach weiter, kann das Flüssigsilikon/Gießharz nicht aushärten. Die Folge: Ausschuss. Mit den Drucksensoren kann der Anwender rechtzeitig eingreifen und eine Fehlproduktion verhindern.

Für die Druckmessung direkt am Austragskopf und auch hinter dem Auslauf – hier wird der Druck, mit dem das fertige Silikon- oder Harzgemisch in die Weiterverarbeitung geht, gemessen – empfehlen sich robuste Druckmessumformer mit frontbündigen Messmembranen aus Edelstahl. Sie werden im rechten Winkel zum Strömungsverlauf bündig zum Medium angebracht. Der Vorteil der Sensoren: die zähen, hochviskosen Flüssigsilikon- und Gießharzkomponenten können die Membran nicht zusetzen.

Der kompakte Druckmessumformer TPFAS von Gefran besitzt eine Edelstahlmembran und nutzt das Dehnungsmessverfahren (DMS auf Stahl). Mit der besonders dicke Membran und der Schutzart IP65/67 kann dieser auch im rauen Industrieumfeld mit Messbereichen von 0...25 bis 0...600 bar eingesetzt werden. Der digitale Abgleich von Nullpunkt und Spanne gestattet darüber hinaus die automatische Anpassung des Nullpunkts im Anschluss an die Installation.

Hierzu reicht das kurze Berühren des Sensors mit dem beiliegenden Magnetstift oder die Überbrückung zweier Kontaktstifte des Steckverbinders. Der Druckaufnehmer ist mit einem Durchmesser der Messspitze von 10,9 mm und G ¼-Anschlussgewinde sowie einem Messspitzendurchmesser von 8,6 mm und M 10x1-Gewinde erhältlich.

db

Passend zu diesem Artikel