Mit Plug-and-play für O-PVC-Rohre gut aufgestellt

Mit ihrer speziell auf O-PVC-Rohre angepassten Anlagentechnik können Battenfeld-Cincinnati und Molecor ideal abgestimmte Plug-and-play-Lösungen anbieten.

„Von uns erhält der Kunde eine direkt einsatzfähige Plug-and-play-Lösung“, bringt Gernot Dorn, Verkaufsleiter PVC bei der Battenfeld-Cincinnati Austria GmbH, den entscheidenden Vorteil der auf die Herstellung von O-PVC-Rohren aufgerichteten Kooperation von Battenfeld-Cincinnati und Molecor auf den Punkt.

Für Wachstumsmarkt O-PVC-Rohre bestens gerüstet

Die spanischen Molecor Tecnologia SL aus Loeches Madrid ist nicht nur Verarbeiter und stellt O-PVC-Rohre in einem großen Dimensionsbereich selbst her, sondern bietet auch gemeinsam mit dem Maschinenbauer Battenfeld-Cincinnati die passenden Komplettlinien zu ihrer Herstellung an. Die Kunden profitieren von dieser weitreichenden Kompetenz und sind mit der passenden Anlagentechnik im Wachstumsmarkt O-PVC-Rohre bestens gerüstet. Schließlich verdrängen die orientierten PVC-Rohre im Druckrohrbereich aufgrund ihrer entscheidenden Vorteile mehr und mehr Metall- und Polyolefinrohre.

Seit seiner Gründung im Jahr 2006 ist Molecor enorm gewachsen und gilt heute mit seinen Werken in Spanien, Malaysia, Südamerika und Südafrika als der größte und erfahrenste Extrudeur von O-PVC-Rohren. „Dank unseres enormen Erfahrungsschatzes stellen wir erstklassige Druckrohre her, die in Bezug auf das Preis-/Leistungsverhältnis ihresgleichen suchen“, stellt Dolores Herran, Business Development Director bei Molecor, die Kompetenz des Unternehmens vor. PVC ist nach ihrer festen Überzeugung der ideale Werkstoff zur Herstellung von Rohren, schließlich besticht der Rohstoff mit seinem guten Eigenschaftsspektrum bei vergleichsweise günstigem Rohstoffpreis.

Im Vergleich zu seinem Konkurrenzprodukt Metallrohr zeichnet sich das PVC-Kunststoffrohr nicht nur durch Korrosionsfreiheit und einfachere Verlegbarkeit aus, sondern auch durch einen im Vergleich zum PE-Rohr rund 15 % bis 20 % niedrigeren Rohstoffpreis.

Besonderheit der O-PVC-Rohre sind außerdem die idealen mechanischen Eigenschaften aufgrund des größeren Strömungsquerschnittes, die sich aus der besonderen Produktionsweise ergeben. Diese beinhaltet zwei Verfahrensschritte: die Herstellung eines dickwandigen Vorrohres in einer typischen PVC-Rohrlinie und die anschließende Ausformung des Rohres durch Aufblasen in einem Spezialwerkzeug. Bei gleichbleibender Rohrlänge kommt es hierbei fast zu einer Verdoppelung des Außendurchmessers und einer deutlichen Reduktion der Wandstärke.

Hohe mechanische Festigkeit durch orientierte Polymermoleküle

Während des Aufblasvorgangs orientieren sich die Polymermoleküle in Umfangsrichtung, woraus hohe mechanische Festigkeiten resultieren. Im Vergleich zum herkömmlichen U-PVC-Rohr weist ein O-PVC-Rohr nach Erfahrung von Battenfeld-Cincinnati und Molecor eine um bis zu 50 % geringere Wandstärken bei gleicher Druckklasse auf. Das daraus resultierende niedrigere Metergewicht erleichtert das Handling auf der Baustelle enorm. Gleiches gilt im Vergleich zu Metall- und Polyolefinrohren – Vorteile, die für die weltweite stärkere Nachfrage nach O-PVC-Rohre in allen Bereichen der Wasserwirtschaft sorgen.

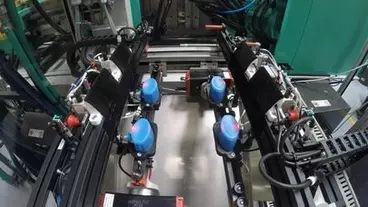

Molecor selbst nutzt im Hauptwerk Loeches derzeit sieben Extrusionslinien von Battenfeld-Cincinnati zur Herstellung der O-PVC-Rohre mit Außendurchmessern von 110 bis 1.000 mm. Alle Linien sind mit den leistungsstarken parallelen Doppelschneckenextrudern der Twinex-Serie, Spider-O-PVC-Rohrköpfen mit Innenkühlung sowie allen nötigen Nachfolgeeinheiten, wie Vakuumbad, Abzug und Säge ausgerüstet.

Die Anlagenkomponenten für den zweiten Verfahrensschritt, die über eine Aufheizstation, die Blasstation sowie eine Abkühleinheit verfügen, baut Molecor nicht nur für die eigenen Linien selbst. „Selbstverständlich nutzen wir unsere eigenen Erfahrungen bei der Rohrherstellung zur stetigen Optimierung unserer Maschinentechnik“, unterstreicht Dolores Herran einen Mehrwert für die Kunden.

Plug-and-play-Konzept basiert auf umfangreicher Erfahrung

Gemeinsam haben Battenfeld-Cincinnati und Molecor mittlerweile mehr als 15 Linien zur Herstellung von O-PVC-Rohren weltweit verkauft, unter anderem nach Indien, Kasachstan, Malaysia und Australien. „Der Erfolg gibt uns Recht: die ideal aufeinander abgestimmten kompletten Extrusionslinien in Kombination mit der Molecor-Technologie bieten Rohrherstellern einen klaren Wettbewerbsvorteil“, fasst Gernot Dorn zusammen.

gk

O-PVC-Rohre

O-PVC-Rohre – also Rohre aus orientiertem PVC – werden in zwei Verfahrensschritten produziert. Erster Schritt ist die Herstellung eines dickwandigen Vorrohres in einer typischen PVC-Rohrlinie. Im zweiten Schritt erfolgt die Ausformung des Rohres durch Aufblasen in einem Spezialwerkzeug. Bei gleichbleibender Rohrlänge kommt es hierbei fast zu einer Verdoppelung des Außendurchmessers und gleichzeitig zu einer deutlichen Reduktion der Wandstärke. Während des Aufblasvorgangs orientieren sich die Polymermoleküle in Umfangsrichtung, woraus hohe mechanische Festigkeiten resultieren. Im Vergleich zum herkömmlichen U-PVC-Rohr weist ein O-PVC-Rohr nach Erfahrung von Battenfeld-Cincinnati und Molecor eine um bis zu 50 % geringere Wandstärken bei gleicher Druckklasse auf. Das daraus resultierende niedrigere Metergewicht erleichtert das Handling auf der Baustelle enorm.

Passend zu diesem Artikel