Mit Granulat wirtschaftlich und risikoarm 3D-drucken

Für einen wirtschaftlichen 3D-Druck setzt Yizumi auf ein schnecken- und roboterbasisertes Konzept, das im IKV erdacht ist und Granulat verarbeiten kann.

Die Yizumi Germany GmbH aus Alsdorf bei Aachen hat sich nicht nur eine wirtschalftliche, sondern auch für den Anwender risikoarme Umsetzung der Additiven Fertigung auf die Fahnen geschrieben und dazu seit 2018 eine Idee aus dem Institut für Kunststoffverarbeitung (IKV) an der RWTH Aachen systematisch weiterentwickelt - den 3D-Druck mit einem kleinen Leichtbauextruder, der Standardgranulat verarbeiten kann, und der von einem Kleinrobotiksystem bewegt wird.

"Solange gedruckte Kunststoffbauteile auf Messen nicht verteilt werden - weil sie zu teuer sind - sprechen wir nicht über Industrial Additive Manufacturing. Diese simple Feststellung haben wir uns zu Herzen genommen und bei der Entwicklung unserer Lösung berücksichtigt“, so Nicolai Lammert, Leiter der Business Unit Additive Manufacturing von Yizumi Deutschland zur Philosophie hinter der Entwicklung.

So sollen zwar künftig additive Fertigungsverfahren in der Lage sein, die bisher werkzeuggebundene und somit kostenintensive Einzel- oder Kleinserienfertigung abzulösen. Doch will man die Additive Fertigung im industriellen Umfeld einsetzen, ist es nach Überzeugung von Yizumi zwingend notwendig wirtschaftlich zu kalkulieren und Bauteile, Anlagen und Prozesse dementsprechend auszulegen.

Herstellungskosten von nur vier bis neun Euro pro Kilogramm Bauteilgewicht

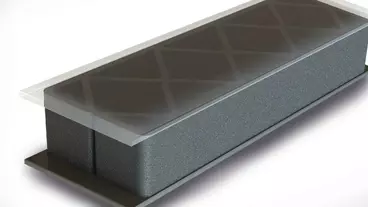

Genau hier setzt der schnecken- und roboterbasierte Ansatz von Yizumi Germany an, der 2019 in der Produktfamilie Space A von Yizumi Germany mündete. Diese Produktfamilie lässt sich aufgrund der modularen Plattformstrategie und der maschinennahen Ausführung günstig anbieten und erleichtert somit nicht nur den Einstieg in die Additive Fertigung, sondern auch die wirtschaftliche Fertigung von hohen Losgrößen von bspw. 20.000 Stück pro Jahr bei sehr günstigen Herstellungskosten von nur 4 bis 9 EUR pro kg Bauteilgewicht.

„Yizumi bietet ein flexibles Konzept zur produktiven Verarbeitung von thermoplastischen Granulaten im 3D-Druck bei hoher Qualität und realistischen Preisen“, erklärt Lammert die Idee hinter dem Konzept.

Verarbeitung von Standard-Granulaten verbessert Wirtschaftlichkeit

Durch die Möglichkeit Standard-Granulate (amorph und teilkristallin, gefüllt und ungefüllt) direkt in gewohnter und robuster Form zu fördern und zu verarbeiten, reduzieren sich die Bauteilkosten deutlich. Dabei erlaubt der innovative Leichtbauextruder die Skalierung der Austragsmenge in einem breiten Durchsatzbereich. Die kleinere Baugröße deckt den Bereich von 5 bis 20 g/ min ab, die größere reicht von 10 bis 60 g/min.

Durch sein geringes Gewicht von weniger als 8 kg kann der Extruder mit Kleinrobotik-Systemen geführt werden – für Yizumi ein zentraler Aspekt, um Anlagenkosten bezogen auf die Bauteilgröße zu reduzieren. Schließlich gilt das Positioniersystem als größter Kostenfaktor einer additiven Fertigungsanlage. Dass dieses Konzept auch in der industriellen Praxis funktioniert, hat Yizumi mit der Auslieferung einer Anlage mit Tandem-Extruder auf einer Kleinrobotik bewiesen.

Zur Veranschaulichung des Produktionspotenzials der auf einem Standardbaukasten basierenden Space A Technologie wurde unter anderem der Rahmen des Yizumi-Fahrrads hergestellt. Mit dem 0,7 kg leichten additiv gefertigten Kunststoffrahmen wurde erfolgreich der originale, 1,2 kg schwere Aluminiumrahmen ersetzt.

CFK-Fahrradrahmen in weniger als zwei Stunden 3D-gedruckt

Der Kunststoffrahmen konnte mit der Space A Technologie in weniger als zwei Stunden produziert werden – und dies mit Fertigungskosten von weniger als 8 EUR. Als Werkstoff wurde ein übliches carbonfaserverstärktes Polyamid 6 des Typs Akromid B3 ICF30 der Akro-Plastic GmbH, Niederzissen, eingesetzt. „Viele weitere Beispiele werden wir bei unserem digitalen Open House in der ersten Dezemberwoche vorstellen. Interessenten finden alle wichtigen Informationen dazu im LinkedIn-Kanal von Yizumi Germany“, so Lammert.

Neben der reinen 3D-Fertigung von Bauteilen beschäftigen sich die Yizumi Entwickler in Alsdorf bei Aachen gerade mit der Integration des 3D-Drucks in komplexe Automatisierungsabläufe. Denn nur dadurch können wirtschaftliche Prozessketten aufgebaut werden. Zwei Beispiele waren bereits auf der K 2019 in Düsseldorf live zu sehen.

So konnte auf dem Stand des Instituts für Kunststoffverarbeitung ein Space A Drucker mit einer Spritzgießmaschine synchronisiert funktionalisierte Bauteile fertigen. Auf dem Stand der Yizumi Gruppe wurde in Zusammenarbeit mit der SAR Gruppe, Dingolfing, und der Frimo Gruppe, Lotte, eine komplett automatisierte Fertigungszelle zur Herstellung von Spritzgießenteilen mit Polyurethanüberflutung und 3D-Druck Funktionalisierung vorgestellt.

Wie Nicolai Lammert erklärt, konnte „diese Zelle eindrucksvoll demonstrieren, dass die Space A Technologie nicht nur in die Automatisierungstechnik eingebunden werden, sondern auch innerhalb der gegebenen Zykluszeit Funktionalisierungselemente herstellen kann.“

Vollautomatische Metall/Kunststoff-Hybrid-Bauteilfertigung

Zur Weiterentwicklung des Verfahrens zählt auch die Kombination verschiedener Werkstoffe. So wurde bereits zu dem Internationen Fachkongress zu Kunststoffen im Automobilbau (PIAE) des VDI in Mannheim eine vollautomatische Metall/Kunststoff-Hybrid-Bauteilfertigung vorgestellt, die in Zusammenarbeit mit der Akro-Plastic GmbH und der Plasmatreat GmbH, Steinhagen, entstanden ist.

Die Verbindung zwischen der Metallkomponenten und dem gedruckten Kunststoffkörper kann nicht nur aus mechanischer Sicht sinnvoll genutzt werden. Gleichzeitig erlaubt es eine Vereinfachung des additiven Fertigungsprozesses sowie die Vereinfachung des Bauplattformmanagements, da die Bauplattform als wesentlicher Bestandteil im Bauteil verbleibt.

Auf den beiden Versuchsanlagen von Yizumi Germany bei Aachen, die auch für Kundenversuche zur Verfügung stehen, wurde schon eine Vielzahl an Kunststoffen verarbeitet – von thermoplastischen Elastomere und Polyolefinen über Polyamide und aromatische Polyamide bis hin zu PMMA, PC, PC/ABS oder ABS. „Bisher ist jeder Werkstoff den wir in den Extruder gefüllt haben, unten wieder herrausgekommen. Und wir haben viel probiert“, erklärt Nicolai Lammert. Selbst Hochtemperaturwerkstoffe konnten bereits genutzt werden.

Projekte zur Additiven Fertigung risikoarm umsetzbar

Gerade in diesen Zeiten geht Yizumi den Weg gemeinsam mit seinen Partnern und bietet Interessenten neben dem reinen Kauf von Maschinen auch die Möglichkeit, in der Yizumi-Academy in Alsdorf Tageskontingente an speziell dafür abgestellten Maschinen zu nutzen. Gemeinsam können so ohne Investrisiko Projekte umgesetzt werden. „Yizumi hilft, ob im Risikomanagement, dem Produktdesign, der Werkstoffauswahl oder der Prozessoptimierung“ so Lammert. Ziel ist der gezielte Wissenstransfer anhand von konkreten Kundenfragestellungen.

gk

Passend zu diesem Artikel