Mit Gesichtsschutz aus der Not eine Tugend gemacht

Syntech Plastics macht aus der Not eine Tugend – und fertigt in der Coronavirus-Krise Gesichtsschutz – verteilt werden sie als Spende.

Gesichtsschutz statt Automobilteile: Die Auswirkungen der Coronavirus-Pandemie spürt Syntech Plastics besonders hart. Der Kunststoffverarbeiter, vor knapp 17 Jahren gegründet und geführt von drei Brüdern, fertigt zum großen Teil hochkomplexe Bauteile für die Automobilindustrie – und die schwächelt schon seit vergangenem Jahr. Mit über 100 Mitarbeitern produziert Syntech auf 34 Spritzgießmaschinen mit Schließkräften von 60 bis 15.000 kN. Im Großmaschinenbereich gehören dazu Bauteile für das Wassermanagement im Automobil mit Funktionsintegration aus Hartkomponenten inklusive Dichtungen, die im 2K-Spritzgießverfahren entstehen.

„Mit unseren Kapazitäten können wir einen großen Teil der Anforderungen verschiedener Industriezweige erfüllen “, betont Cüneyt Karaoglu, Geschäftsführer und der älteste der drei Firmenlenker. 2019 wurde die Sauberraumfertigung gestartet. So stellt man sich laut Karaoglu für die aktuellen Forderungen der Automobilindustrie auf, die Bauteile mit sehr hohen Anforderungen an Genauigkeit, Präzision oder auch sauberer Verarbeitung und entsprechendem Warenverkehr bis zum Kunden wünscht. Diese Bauteile aus dem Sauberraum kommen in der Getriebetechnik und Elektromobilität zum Einsatz. Der Sauberraum ist auch für die Herstellung von Produkten für die Lebensmittelindustrie ausgelegt.

Kurzarbeit und soziale Verantwortung

Doch die breit aufgestellte Fertigungspalette kann Syntech nicht vor den gravierenden Einschnitten bewahren, die mit dem Beginn der Coronavirus-Krise einhergehen. Denn Aufträge von Automobilherstellern und diversen anderen Großkunden bleiben seitdem aus. Ein Teil der Spritzgießmaschinen steht still. „Es war relativ schnell klar, dass wir Kurzarbeit anmelden mussten“, sagt Karaoglu. Gemeinsam mit ihrem Team überlegte die Familie, wie sie die Notlage meistern können. „Wir haben uns vor allem gefragt, wie wir mit unserem Unternehmen unserer sozialen Verantwortung gegenüber der Gesellschaft und unseren Mitarbeitern gerecht werden“, betont der 46-jährige Geschäftsführer.

In dieser Situation berichtete Karaoglus Tochter, die bei einem Arzt arbeitet, dass ein eklatanter Engpass an Schutzmasken herrsche. Kurzerhand setzt Karaoglu alle Hebel und Kontakte in Bewegung, um weltweit 2.000 medizinische Gesichtsschutzmasken zu bestellen – für den Arbeitgeber seiner Tochter, weitere Praxen in der Region und nicht zuletzt für die eigenen Beschäftigten. Doch der internationale Markt für kurzfristig lieferfähige Artikel war zu dem Zeitpunkt bereits leergefegt.

ML Plastics unterstützt Entwicklung des Gesichtsschutzes

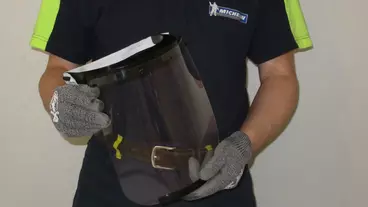

Daher entschloss sich das Unternehmen, die Fertigung eines sogenannten Gesichtsschutzes mit Visier selbst in die Hand zu nehmen. Um unmittelbar und unkompliziert Hilfe zu leisten, kam ein medizinischer Gesichtsschutz nicht infrage, denn dessen Zulassung unterliegt strengen Zertifizierungsregeln und Prüfungsprozessen, die mitunter mit langwierigen Genehmigungsverfahren verbunden sind.

Die Karaoglus scheuten keine Kosten, um die Konstruktion und den Bau eines entsprechenden Werkzeugs zu veranlassen. Den Auftrag vergaben sie an einen Werkzeugbauer in unmittelbarer Nähe. Die Entwicklung des Werkzeugs erfolgte im Eilverfahren und mit Unterstützung der Anwendungstechnik des Kunststoff-Distributors ML Plastics in Hamburg. Gemeinsam wurden auch die für die Anwendung zugeschnittenen Materialien für das Gesichtsschild definiert. Für das Kopfband hat man sich für ein TPE-S von Hexpol TPE entschieden, ein SEBS-Compound mit hohen Dehnungs- und Festigkeitswerten sowie hohem Rückstellvermögen. Ein niedriger Reibungskoeffizient sorgt dafür, dass das Band über den Kopf gezogen werden kann, ohne am Haar zu kleben.

Spritzgießfertigung erfolgt im Reinraum

Für den Gesichtschildträger kommt mit Sipolprene 72220 ein TPC-ET des italienischen Werkstoffherstellers Sipol zum Einsatz. Ausschlaggebend sind hierfür unter anderem die Haptik des physiologisch unbedenklichen Materials sowie Sterilisierbarkeit und Anpassung an die individuellen Kopfformen. Für die Fertigung nutzt Syntech eine Spritzgießmaschine mit einer Schließkraft von 1.600 kN Schließkraft. Diese steht in einem Reinraum, der durch eine Feinstaubabscheidung in klimatechnischen Systemen mit hoher Luftreinheit die Mindestanforderung als Filterklasse der Hygieneverordnung VDI 6022 erfüllt. Die Zykluszeit beträgt 32 s. Mithilfe eines Roboters werden die Bauteile aus dem Werkzeug entnommen und auf einem Förderband abgelegt.

Die Visiere stellt Syntech nun auch selbst her

Mit der Fertigung des Gesichtsschutzes wird Syntech keinen Profit machen. „Wir können und wollen uns nicht am Leid anderer bereichern“, betont der Kopf des Familienunternehmens. Zehntausend Exemplare werden deutschlandweit als Spende an Arztpraxen und Pflegeeinrichtungen zur Verfügung gestellt. Syntech arbeitet derzeit gemeinsam mit ML Plastics daran, die Menge der zu spendenden Visiere zu erhöhen.

Der Weg bis dahin war kein leichter, konstatieren die Brüder. Sie mussten die finanziellen Rücklagen anfassen, saßen nächtelang an der Konstruktionsarbeit und Bemusterung und mussten nicht zuletzt viel Überzeugungsarbeit bei allen Projektbeteiligten leisten. Denn nicht bei jedem sei der karitative Gedanke so gefestigt gewesen wie etwa bei der Syntech-Belegschaft. „Wir mussten deswegen leider ein paar potenziellen Lieferanten für die Visiere, die wir dazukaufen, eine Absage erteilen“, bedauert Karaoglu. Sie hätten entweder exorbitant hohe Phantasiepreise aufgerufen oder unzumutbare Lieferzeiten angeboten. Die Problematik stelle sich heute nicht mehr, da Syntech für die Visiere ein eigenes Stanzwerkzeug bauen ließ und der Gesichtsschutz nunmehr zu 100 % aus Eigenproduktion stammt.

sk

Passend zu diesem Artikel