Mit Fiber Patch Placement zum komplexen 3D-Bauteil

Flexibler als Automated Fiber Placement und zugleich materialeffizienter als klassisches Stacking: Mit Fiber Patch Placement werden neue Möglichkeiten in der automatisierten Herstellung komplex geformter Faserverbundbauteile eröffnet.

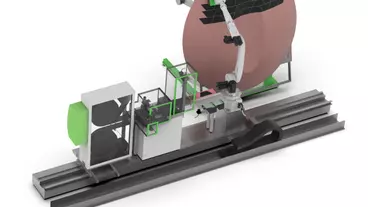

Als Cevotec im März 2017 das Fiber Patch Placement-(FPP-)Produktionssystem vorstellte, war das erste hiermit gefertigte Bauteil bereits eine kleine Sensation. "Den additiv aus einzelnen Patches zusammengesetzten Kupplungsdeckel wollte wirklich jeder in die Hand nehmen, der ihn das erste Mal sah", berichtet Thorsten Gröne, Geschäftsführer des Münchner Spezialisten für Patch-Technologie. Die komplex geformte Geometrie mit 2-achsig gekrümmter konvexer und konkaver Oberfläche, 90°-Winkeln und kleinen Radien wird in einem durchgängig automatisierten Prozess aufgebaut. Die 3D-Preform ist so eigenstabil, dass sie automatisiert transportiert und dem Infusions- oder Injektionsschritt zugeführt werden kann.

Was sind die Vorzüge von Fiber Patch Placement?

"Natürlich sind auch herkömmliche Legeverfahren mittlerweile weit entwickelt", erklärt Felix Michl, CTO bei Cevotec. "Aber an irgendeinem Punkt scheitern sie letztendlich doch. Legeverfahren wie Tailored Fiber Placement (TFP) zum Beispiel können zwar spezielle Faserorientierungen realisieren, benötigen aber einen zusätzlichen Umformschritt. Prozesse wie Automated Fiber Placement (AFP) können nur einfach gekrümmten Lastpfaden folgen und keine derart komplexen Geometrien herstellen." Weitere Nachteile seien der anfallende Verschnitt und die Tatsache, dass die Prozesse langsamer werden, je komplexer die geforderten Geometrien sind. Sei es nun durch das häufig nötige Wenden der Legeköpfe oder durch die notwendigen manuellen Arbeitsschritte.

Besonders deutlich wird das anhand des neuesten Cevotec-Prototyps, eines im Fiber Patch Placement-(FPP-)Verfahren hergestellten Fenstertrichters für Flugzeuge. Die bisherige Fertigungsroute beginnt damit, dass der Vorformling flach mit bebinderten Carbonfasern bestickt wird. Das dabei anfallende Fremdmaterial muss entfernt werden, bevor der Vorformling in einem Thermoprozess fixiert werden kann. Es folgen ein Umformschritt, in dem das Bauteil in L‑Form gebracht wird, und ein Wickelprozess, in dem die Fasern in Umfangsrichtung aufgebracht werden. Dann wird das Bauteil erneut thermisch aktiviert und verpresst, ehe die Preform besäumt und der RTM-Injektion zugeführt wird.

Alle Arbeitsschritte in einem Prozess

Im Fiber-Patch-Placement-Verfahren werden alle diese Arbeitsschritte in einem einzigen automatisierten Prozess zusammengefasst. Das reduziert die Produktionszeit um circa 50 % und den Invest in benötigte Maschinen um circa 35 %. Zusätzlich wird der Verschnitt durch das gezielte Ablegen gerichteter Fasern um rund 30 % gesenkt. "Das FPP-Verfahren erlaubt die integrale Herstellung eines Bauteils, das bislang in verschiedenen, teilweise händischen Arbeitsschritten erstellt wurde", betont Michl.

Kernelement der Produktionsweise ist ein kompakter, flexibler Patchgreifer, den Cevotec anstelle der herkömmlichen, eher voluminösen Legeköpfe einsetzt. "Wir haben einfach alles ausgelagert, was nicht direkt in den Legekopf gehört, und damit ein Instrument geschaffen, mit dem wir präzise und feinmotorisch diese komplexen Formen bedienen und belegen können", sagt Michl. "Das Material wird vorweg von der Rolle geschnitten.

Auch das unterscheidet unser Verfahren von der herkömmlichen Herangehensweise und trägt dazu bei, dass wir solch stark gekrümmte Bereiche bearbeiten können: Wir erstellen unsere Bauteile nicht aus Textilien – Geweben oder Gelegen –, sondern aus gespreizten Faserbändern."

Die Grenzen der Umformbarkeit oder Verscheren durch Faserverzug spielen beim Arbeiten mit Patches also keine Rolle. "Vor allem aber", schließt Michl seine Ausführungen, "bringen wir nur so viele Fasern auf, wie wir wirklich brauchen. Dadurch reduzieren wir Materialverbrauch und Bauteilgewicht, erzielen aber gleichzeitig beste mechanische Eigenschaften." Der nächste Entwicklungsschritt ist nun, die Patch-Technik für die Verarbeitung von Prepregs gangbar zu machen, um die vielen Nachfragen aus der Luftfahrtindustrie bedienen zu können.

db/mg

Passend zu diesem Artikel