Mit Doppelschneckenextruder zum langlebigen Biowerkstoff

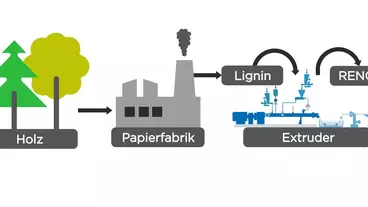

Rencom setzt bei der Produktion eines neuartigen, ligninbasierten, thermoplastischen Biowerkstoffs auf ZSK Doppelschneckenextruder von Coperion.

Für die Herstellung eines Renol genannten innovativen Biowerkstoffs, der auf fossilen Rohstoffen basierte Kunststoffe ersetzen kann, hat sich das schwedische Unternehmen Rencom AB für ein hochmodernes Coperion Extrusionssystem entschieden. Nach umfassenden Tests und Untersuchungen im Extrusions-Technikum von Coperion in Stuttgart ist es Rencom und Coperion gelungen, die Verarbeitung dieses ligninbasierten Werkstoffs weiterzuentwickeln und ihn mithilfe der ZSK Doppelschneckenextruder-Technologie in einen langlebigen und wiederverwendbaren Biowerkstoff umzuwandeln. Ab Ende 2020 kann Rencom mit dem neuen Extruder bis zu 1.000 t Renol pro Jahr zu produzieren.

Zukunftsorientierter Biowerkstoff

Rencom verfügt über einen patentierten Werkstoff und Prozess, der Lignin auf energieeffiziente Weise in einen erneuerbaren, abbaubaren Biowerkstoff umwandelt. Dieser Biowerkstoff kann Kunststoffe, die auf Basis von fossilen Rohstoffen hergestellt wurden, ersetzen und wird unter dem Namen Renol vermarktet.

Nach dem Durchlaufen verschiedener Prozessschritte, die auch Extrusion und Compoundierung einschließen, wird Renol zu einem langlebigen und wiederverwendbaren Biowerkstoff, der für alle Arten von Kunststoffprodukten wie Tüten, aber auch Klebstoffe verwendet werden kann. Der Werkstoff kann direkt in vorhandenen Produktionsstrukturen weiterverarbeitet werden. Änderungen an Maschinen oder Verfahren sind nicht notwendig.

Komplettes Extrusionssystem von Coperion

Coperion hat für die Herstellung von Renol in Zusammenarbeit mit Rencom ein komplettes Extrusionssystem entworfen, das einen gleichsinnig drehenden ZSK Mv PLUS-Doppelschneckenextruder, gravimetrische Dosierer von Coperion K-Tron, ein Stranggranuliersystem, eine Lignin-Sackentleerstation und eine Big-Bag-Station umfasst.

Der Extruder der Baureihe ZSK Mv PLUS vereint ein großes freies Schneckenvolumen mit hohen Schneckendrehzahlen und einem hohen spezifischen Drehmoment. Dank der tief geschnittenen Schneckengänge ist die thermische Belastung des Rohmaterials sehr niedrig und die Produktverarbeitung erfolgt sehr schonend.

1.000 Tonnen Granulat pro Jahr

Über die Seitenbeschickung ZS-B können dem Verfahrensteil des ZSK Füll- und Zusatzstoffe gemäß den Anforderungen des Endprodukts zugefügt werden. Wie Coperion mittteilt, wird das gesamte System im Oktober ausgeliefert. Rencom wird damit hochwertiges Renol-Granulat in einer Größenordnung von 1.000 t pro Jahr produzieren.

Die umfangreichen Versuche im Coperion-Technikum und die Realisierung des ersten Systems für die Produktion von Renol sollen den Auftakt zu einer erfolgreichen Partnerschaft zwischen Rencom und Coperion bilden.

Peter von Hoffmann, General Manager der Business Unit Compounding Machines Engineering Plastics and Special Applications bei Coperion: „Wir sind stolz darauf, unser Know-how und unsere Technologien rund um den Extrusionsprozess in die Herstellung eines so zukunftsweisenden Biowerkstoff wie Renol einzubringen. Wir glauben fest an die Zielsetzungen von Rencom beim Umweltschutz und sehen großes Potenzial in ihrem Bioprodukt Renol, das verglichen mit Kunststoffen aus fossilen Rohstoffen aktiv zur Verringerung der CO2-Emissionen beiträgt.“

Zusammenarbeit soll weiter ausgebaut werden

Christopher Carrick, Chief Executive Officer bei Rencom, fügt hinzu: „Wir bei Rencom freuen uns sehr über die Partnerschaft mit Coperion. Dies ist ein bedeutender Schritt in die richtige Richtung, um unseren innovativen Werkstoff einem breiten Kundenkreis verfügbar machen zu können und um ihn bereits Anfang 2021 in den Markt einzuführen. Die Zusammenarbeit mit branchenführenden Unternehmen ist uns besonders wichtig. Da Coperion weltweit führend im Bereich Extrusionstechnologie und Verfahrenstechnik ist, planen wir diese Zusammenarbeit künftig weiter auszubauen.“

gk

Passend zu diesem Artikel