Messerscharfe Effizienz

Der Outdoorausrüster Morakniv steigert mit hochintegrierter Spritzgießzelle von Engel die Produktivität bei seiner Messerfertigung.

Der Markt für Outdoorausrüstung ist hart umkämpft. Die Ansprüche an Qualität und Preis nehmen gleichermaßen zu. Das schwedische Traditionsunternehmen Morakniv setzt für die Fertigung von Outdoormessern aus diesem Grund auf Prozessintegration, Automatisierung und auf seinen Partner Engel.

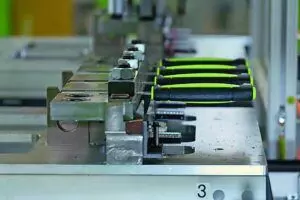

Jede Stunde verlassen 480 Outdoormesser die Fertigungszelle. Die Messergriffe und die Scheiden haben fast die gleiche Farbe wie die Maschinen, auf denen sie produziert werden. „Dieses Grün ist die Farbe des Jahres“, erklärt Karl-Anders Jönson, Production Engineer bei Morakniv. Auch Messer – zumindest solche für den Outdooreinsatz – unterliegen der Mode, lernen wir bei unserem Besuch in Mora.

Traditionsmesser aus Schweden

Qualität Was Solingen für Deutschland ist, ist Mora für Schweden. Seit mehr als 400 Jahren werden in der kleinen Stadt in Mittelschweden Messer produziert. Das Schlagen der Stanzpressen gab früher für das Leben im Ort den Takt an. 1891 wurde das Familienunternehmen, das den Namen der Stadt trägt, gegründet. Schon nach kurzer Zeit war die Marke Morakniv im gesamten Land ein Begriff für Qualität.

Insgesamt fertigen die 130 Mitarbeiter heute pro Woche rund 85.000 Messer, die in mehr als 65 Ländern verkauft werden. Auch das schwedische Königshaus wird beliefert.

Das Spektrum reicht von Profimessern für Bau und Handwerk über Küchen- und Schnitzmesser bis zu Jagd- und Outdoormessern in den unterschiedlichsten Farben und Ausführungen.

„Die Outdoorkunden, die die Messer für den privaten Gebrauch kaufen, sind am anspruchsvollsten“, so Jönson. Denn für sie zählt nicht nur die Qualität. Auch das Design muss stimmen und natürlich der Preis. Während viele Mitbewerber von Morakniv in Asien produzieren lassen, setzt die schwedische Traditionsmarke auf eine hohe Fertigungstiefe im eigenen Haus. Von den Stahlklingen über die Kunststoffgriffe bis zur Verkaufsverpackung findet die komplette Wertschöpfung in Mora statt. Beste Qualität zum besten Preis – mit der hochintegrierten Fertigung stellt Morakniv sicher, dieses Versprechen zu halten.

Schlüsselfertig aus einer Hand

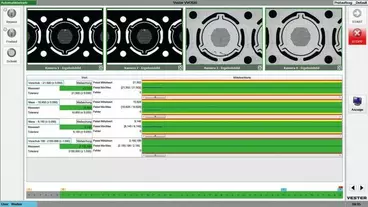

Von „Gabriel“ wird einiges verlangt: immer verfügbar, konstante Qualität und höchster Output. Gabriel, so nennen die Mitarbeiter von Morakniv die Fertigungszelle mit den grünen Spritzgießmaschinen von Engel.

Um von Anfang an alle Effizienzpotenziale optimal auszuschöpfen, beauftragte der Messerproduzent den Spritzgießmaschinenbauer mit Stammsitz in Österreich als Generalunternehmer mit der Entwicklung und dem Bau der Fertigungsanlage. „Dass Engel komplette Systemlösungen aus einer Hand liefert, war für uns ein ganz wichtiger Punkt bei der Kaufentscheidung“, betont Johan Hed, Maintenance Manager von Morakniv. „Wir wollten von der Projektierung bis zum Service für die Gesamtanlage eine zentrale Telefonnummer haben und einen Anbieter, der groß genug ist, dieses Projekt zu stemmen.“ „Morakniv gab uns viel Freiheit und band uns schon in den Designprozess ein“, berichtet Lars Eric Ericson von Engel Sverige. „Damit ist dieses Projekt wirklich mustergültig. Wir konnten an allen Effizienzschrauben drehen und haben jetzt ein Ergebnis, das die Wettbewerbsfähigkeit unseres Kunden deutlich stärkt.“

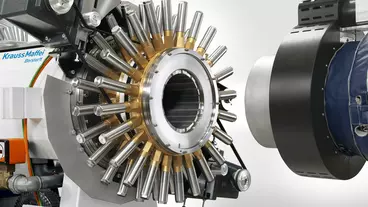

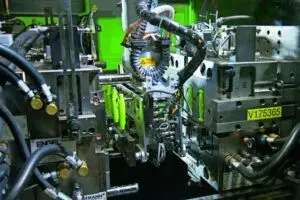

Um alle 30 s vier Messer inklusive Scheide fertigzustellen, integrierte Engel auf einer sehr kompakten Fläche drei 1.200-kN-Spritzgießmaschinen vom Typ Victory, eine weitere Victory Maschine mit 1.800 kN Schließkraft, drei Engel Viper 40 Linearroboter sowie ein umlaufendes Transportsystem. Hinzu kommen ein großer und ein kleiner Mehrachsroboter der Marke ABB sowie Einheiten zum Falten der Verkaufsdisplays und zum Verpacken der Endprodukte. Auch die Projektierung der Spritzgießwerkzeuge übernahm der Generalunternehmer. Gebaut wurden die Werkzeuge von Hofmann im fränkischen Lichtenfels.

Vier Spritzgießschritte exakt getaktet

Die veredelten und geschliffenen Messerklingen werden aus der benachbarten Produktionshalle der Spritzgießzelle zugeliefert. Jeweils vier Klingen entnimmt der größere der beiden Mehrachsroboter aus dem Magazin, fixiert die Klingenspitzen in einer Trägerleiste und übergibt diese an das zentrale Transportsystem. Mit diesem Arbeitsschritt startet der Fertigungszyklus.

Ein Viper 40 Linearroboter nimmt den Klingensatz auf und platziert diesen inklusive Trägerleiste im Werkzeug von Spritzgießmaschine Nummer eins. Im ersten Spritzgießschritt wird der Griffträger aus Polypropylen geformt. Derselbe Viper, der die Klingen ins Werkzeug einlegt, entnimmt die Vorspritzlinge und transferiert sie ins Werkzeug von Maschine zwei.

Nach dem zweiten Spritzgießschritt – verarbeitet wird wieder Polypropylen – ist das Design des Messergriffs zu erkennen. Über das umlaufende Transportsystem geht es jetzt zur dritten Victory 120, für die ebenfalls ein Viper 40 das Teilehandling übernimmt. In dieser Maschine werden partiell Griffflächen aufgespritzt, je nach Modell entweder aus TPE für eine bessere Griffigkeit oder aus einem weiteren Polypropylen, das eine andere Farbe als der Grundkörper haben kann.

Der Roboter entnimmt schließlich die fertigen Messer und legt sie – noch immer im Viererpack auf der Trägerleiste fixiert – auf dem Transportsystem ab. An dieser Stelle übernimmt wieder der große Mehrachsroboter. Er löst die Messer von der Trägerleiste und steckt sie in die Messerscheiden, die parallel zur Griffproduktion von der vierten Spritzgießmaschine – der Victory 180 – gespritzt wurden. Die 1.800-kN-Maschine ist mit einem eigenen Viper 40 ausgerüstet, der die Scheiden aus dem Werkzeug entnimmt und in ein Tray steckt. Die mit den Messern bestückten Boxen werden an den kleineren Mehrachsroboter übergeben. Seine Aufgabe ist es, die Messer samt Scheide in die Verkaufsdisplays zu sortieren. Jeweils 15 Messer sitzen in den Pappboxen mit der Aufschrift Morakniv – die perfekte Größe, um die Displays im Laden verkaufsfördernd neben der Kasse zu platzieren.

Dreischichtiger Aufbau für kürzere Kühlzeiten

„Wir haben mit dem hochintegrierten Prozess die Produktivität, aber auch die Qualität enorm gesteigert“, fasst Jönson zusammen. Gabriel löste eine ältere Fertigungszelle ab, die auf einem anderen Verfahren und einem anderen Griffaufbau basierte. Lange Zeit wurde die Thermoplastkomponente der Messergriffe in einem einzigen Schritt am Stück gespritzt. Sie musste vor der weiteren Verarbeitung jedoch in einem Wasserbad gekühlt werden, was die Gesamteffizienz schmälerte. Zwar kam die vorherige Fertigungszelle für die Griffherstellung mit zwei Spritzgießmaschinen aus, sie schaffte aber nur 180 Messer pro Stunde und war damit nicht einmal halb so produktiv wie Gabriel.

Der Schlüssel für die sehr hohe Leistung der Fertigungszelle liegt zum Ersten in der Automatisierung. Das gesamte Handling findet durch die intelligente Verkettung der Maschinen vollständig im Takt der Spritzgießprozesse statt und benötigt keine zusätzliche Zeit. Auch dass die Roboter auf direktem Weg von der Seite aus in den Werkzeugraum der holmlosen Victory Maschinen gelangen können, spart wertvolle Sekunden ein.

Zum Zweiten ist es der mehrschichtige Aufbau des Messergriffs, der einen so hohen Output sicherstellt. „Es geht um die Kühlzeiten“, macht Ulf Eriksson, Design Engineer bei Morakniv, deutlich. „Die Anwendungstechniker von Engel in Österreich haben in Versuchen und mit Berechnungen den optimalen Schichtaufbau für kürzeste Kühlzeiten ermittelt.“ Ein Ergebnis der aufwendigen Entwicklungsarbeit ist, dass die Trägerstruktur, die im ersten Spritzgießschritt entsteht, nicht massiv ist, sondern zahlreiche Rippen aufweist, welche die Luft zirkulieren lassen. „Wir haben unseren ursprünglichen Designentwurf stark verändert“, sagt Eriksson. „Engel hat viel Erfahrung, wie sich das Design auf den Fertigungsprozess auswirkt. Davon haben wir profitiert.“

Austausch von Kernen beim Designwechsel

Mit der Fertigungszelle Gabriel spielt Morakniv nicht nur in puncto Produktivität in einer höheren Liga. Auch die Flexibilität der Fertigung ist stark gestiegen. Dem Modediktat geschuldet, stehen Design- und Farbwechsel im Outdoorsegment besonders häufig auf dem Schichtplan. Zu den vielen unterschiedlichen Modellen und Farbvariationen, die Morakniv unter eigenem Label ausliefert, kommen gebrandete Artikel – zum Beispiel für Baumarktketten – hinzu. Von Gutteil zu Gutteil in weniger als einer Stunde – so lautete die Vorgabe von Morakniv an den Generalunternehmer Engel. In der neuen Lösung werden für den Designwechsel deshalb nicht die kompletten Werkzeuge, sondern lediglich die Kerne ausgetauscht.

Ungeachtet der enormen Komplexität des Gesamtprozesses erreicht die Fertigungszelle eine sehr hohe Verfügbarkeit. „Gerade bei verketteten Prozessen ist das nicht selbstverständlich“, weiß Hed. „Wenn nur eine Maschine ausfällt, steht die gesamte Zelle still. Aber diesen Fall hatten wir seit der Inbetriebnahme noch nie. Die Engel Maschinen arbeiten sehr stabil und mit einer hohen Prozesskonstanz.“ Für den Fall der Fälle hat Morakniv dennoch vorgesorgt und die Spritzgießmaschinen mit dem Onlinesupport- und Fernwartungstool E-Connect.24 ausgerüstet. Über eine sichere Datenleitung können sich die Engel-Experten von Österreich aus aufschalten, den Fehler suchen und die Störung im besten Fall direkt über das Internet beheben.

Energiesparen ist für Schweden Ehrensache

Produktivität, Verfügbarkeit – da fehlt noch ein dritter Effizienzfaktor, der Energieverbrauch. Alle vier miteinander verketteten Victory Maschinen arbeiten mit der Servohydraulik Ecodrive. Sie vermeidet Verlustenergien und reduziert erheblich den Gesamtenergieverbrauch. So benötigt Gabriel weniger Energie als die vorherige Anlage, und das, obwohl mehr Spritzgießmaschinen beteiligt sind. „Energie ist in Schweden günstig“, relativiert Jönson die Relevanz dieses Faktors für die Stückkosten. Er fügt jedoch im selben Atemzug hinzu: „Für uns bei Morakniv ist Energieeffizienz trotzdem extrem wichtig. Denn schließlich geht es dabei um unseren Planeten.“ Als Outdoorausrüster ist Morakniv der Umwelt eben besonders verpflichtet.

Susanne Zinckgraf, Manager Public Relations, Engel Austria

Passend zu diesem Artikel