Mehr als Leichtbau: Metallersatz reduziert Energiekosten

Im Leichtbau werden Metalle ersetzt. Die gestiegenen Energiekosten machen den Einsatz von Kunststoff im Vergleich zu Metall jetzt zusätzlich attraktiv.

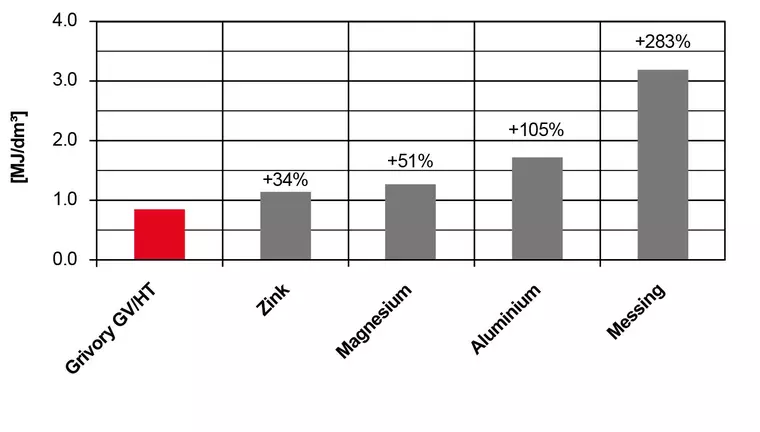

Die energiegetriebene Kostenentwicklung in Europe macht den Einsatz von Kunststoff im Vergleich zu Metall zusätzlich attraktiv. Denn der Energieverbrauch sinkt dank des geringeren Gewichts von Kunststoffen nicht nur beim Gebrauch, sondern wegen unterschiedlicher Schmelzenergien auch bei der Verarbeitung.

Die Energieversorgung in Europa bereitet Sorgen. Der Strompreis in der Schweiz und Deutschland steigt seit August 2021 mit hoher Dynamik. Dieser dramatische Anstieg der Energiekosten zwingt die Hersteller ihren gesamten Energiehaushalt für ihre Fertigung zu überprüfen und zu optimieren.

Hohe Energiekosten fördern den Einsatz von Kunstoffen

Kunststoffe, insbesondere Spezialpolyamide, werden als Metallersatz schon länger eingesetzt. Dabei geht es meist darum, Bauteilgewichte zu reduzieren und Funktionen zu integrieren. Doch die gestiegenen Energiekosten machen den Einsatz von Kunststoff im Vergleich zu Metall jetzt zusätzlich interessant. So lassen die Herstellungskosten eines Bauteils im Metalldruckguss mittels Metallersatz um bis zu 60 % senken.

Komponenten aus Metalldruckguss werden bei hohen Temperatuten hergestellt und sind deshalb sehr energieintensiv. Auch der Energiebedarf zur Herstellung von Metalllegierungen als Ausgangswerkstoff ist deutlich höher als bei der Herstellung der Kunststoffmaterialien. Dies ist ein wesentlicher Grund, weshalb die Metallpreise im Vergleich zu Kunststoffen in den vergangenen Monaten stärker angestiegen sind.

Großes Einsparpotenzial durch Metallersatz

Bis zu 75 % der Herstellkosten werden durch die Konstruktion und Materialwahl, also am Anfang einer Produktentwicklung bestimmt. Es ist somit essenziell, dass der Konstrukteur zu Beginn eine Konstruktions- und Werkstoffvarianten ausarbeitet und diese miteinander vergleicht.

Am Beispiel eines Wasserzählers, bei dem Messing durch ein Spezialpolyamid von Ems Grivory ersetzt wurde, sei das Sparpotenzial für drei Produktentwicklungsphasen erläutert:

Phase 1 – Wahl des Materials: Bei einem Wasserzähler wird der Werkstoff Messing durch Grivory HT1VA-4 FWA (mit 40 Gew.-% Glasfasern verstärktes Polyphthalamid von Ems) ersetzt. Die Betriebsbedingungen sind ein max. Druck von 16 bar und eine max. Temperatur von 70 °C. Die Lebensdauer soll mindestens 20 Jahre betragen. Mit 340 g Gewicht (Messing) handelt es sich um einen mittelgroßen Wasserzähler.

Durch Einsatz von Grivory HT anstelle von Messing werden die Herstellkosten um 50 % und das Bauteilgewicht um 75 % reduziert. Mit den aktuellen Stromkosten resultiert zusätzlich eine Energieeinsparung, die sich im Vergleich zu 2021 am Bauteilpreis deutlich bemerkbar macht.

Phase 2 – Optimierung des Designs: Mit Moldflow-Simulationen und Finite-Elemente-Analysen wird die Geometrie des Bauteils auf die tatsächlichen Anforderungen abgestimmt. Die Wanddicke wird auf ein Minimum verringert. Dadurch reduziert sich die Kühlzeit. Als praktischer Richtwert gilt: Die Kühlzeit in Sekunden entspricht dem zwei- bis dreifachen der Wanddicke in Millimeter. Die Fließkanäle werden fließgünstig optimiert und unnötige Füllenergie bzw. Fülldruck wird vermieden.

Für Experten ist es offensichtlich, dass dieser hier beschriebene Schritt idealerweise an den Anfang eines Entwicklungsprozesses gehört. Es lohnt sich aber immer wieder, diesen Schritt auch für laufende Anwendungen durchzuführen, um das Optimierungspotenzial mit Werkstoff- und Prozessneuheiten voll auszuschöpfen und weitere Energiekosten zu sparen.

Phase 3 – Optimierung des Herstellprozesses: Als dritter und letzter Schritt wird der komplette Herstellprozess des Bauteils von der Trocknung des Granulates bis zur Isolierung des Werkzeuges und Rückführung bzw. Aufbereitung des Kühlwassers unter die Lupe genommen. Mit diesem Schritt lässt sich bis zu 40 % Energie einsparen.

Das gewählte Simulationsbeispiel am Wasserzähler stellt das Optimum einer Kosten- und Gewichtsreduktion dar. Mit den aktuellen hohen Energiekosten lohnt es sich aber auch in weniger eindeutigen Fällen, für einen Metallersatz Kunststoff-Experten aus der Anwendungstechnik zu kontaktieren. mg