Leichte Motorkühlung per Die-Slide Injection

Toyota setzt für die Motorkühlung von Fahrzeugen auf das Die-Slide Injection (DSI) Spritzgießverfahren von JSW und Genestar-Werkstoffe von Kuraray.

Die Kühlmittelthermostatgehäuse, die Toyota bei 2,5-Liter-Motoren für Fahrzeuge der Allround-Plattform TNG verbaut, entstehen im sogenannten Die-Slide Injection (DSI) Spritzgießverfahren. Das DSI-Spritzgießen wurde von The Japan Steel Works (JSW) entwickelt, um Hochleistungshohlprodukte zu produzieren, die in konventionellen Verfahren bisher so nicht herstellstellbar waren.

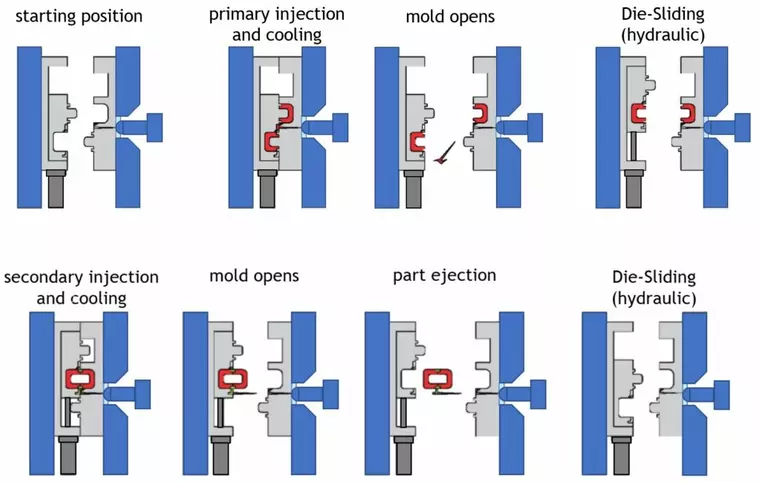

Dabei wird ein primär gespritztes halbes Teil eines Hohlformteils zusammen mit der beweglichen Hälfte des Werkzeuges so verschoben, bis sich die beiden Hälften exakt gegenüberstehen. Die andere Hälfte des Hohlformteils verbleibt in der feststehenden Hälfte des Werkzeugs. Danach werden beide Hohlformteile durch sekundäres Spritzgießen eines entsprechend angepassten Bereichs miteinander verbunden (nach dem Schließen der Werkzeughälften). Auf diese Weise kann ein hochpräzises Spritzgießbauteil produziert werden, ohne dass Dimensionsänderungen in der Verbindungsfläche aufgrund der thermischen Kontraktion auftreten. Beide Bauteilhälften werden im Werkzeug so verschmolzen, ohne dass die Temperatur unmittelbar nach dem primären Spritzguss abfällt.

Die-Slide Injection statt Alu-Druckguss

Dieses patentierte Verfahren von JSW kam bei Toyota erstmals für eine Wasserauslass-Unterbaugruppe am Toyota V6 GR Motor zum Einsatz. Damals wurde die vorhandene Aluminium-Druckgussvariante durch eine Alternative aus Kunststoff ersetzt. Ziel war es, die Kosten und das Gewicht für diese Anwendung so weit wie möglich zu senken, um auch mit einem derartigen Bauteil einen Beitrag zur Reduzierung des CO₂-Ausstoßes zu leisten.

Aufgrund des begrenzten Bauraums, der vorherrschenden Temperaturen und der geforderten Kühlmittelbeständigkeit gingen damals gleich drei verschiedene Hochleistungspolymere ins Rennen. Bei den geforderten Materialtests, und durchgeführten Bauteil-Evaluierungen, kristallisierte sich das Genestar G1350A-M42 (PA9T GF35) von Kuraray als Material der Wahl heraus. Genestar-Werkstoffe sind hitzeresistentene Polyamide. Das R&D Center von Kuraray in Tsukuba/Japan hat diese Anwendungsentwicklung mit entsprechenden Moldflow- und Festigkeitsanalysen sowie Abmusterungen und Materialuntersuchungen unterstützt.

Dieses Know-how nahm Einfluss auf die weitere Zusammenarbeit der Partner: Im Zuge der Weiterentwicklung auf Basis der Plattformstrategie bei Toyota wurde für den TNG 2,5-Liter-Motor auch ein Thermostatgehäuse unter die Lupe genommen.

Funktionsintegration elegant gelöst

Kühlmittelthermostate sind seit fast einem Jahrhundert ein wichtiger Bestandteil des Kühlkreislaufs von Verbrennungsmotoren für Kraftfahrzeuge. Sie beschleunigen die Aufwärmphase und reduzieren den Verschleiß und spielen eine wichtige Rolle bei der Steigerung der Effizienz und der Reduzierung von Emissionen. Um diese Aufgabe zu erfüllen, werden die Thermostatfunktionen mittlerweile vom Steuergerät des Motors (Engine Control Unit) so gesteuert, dass eine präzise Regulierung der Temperatur und des Kühlmittelflusses basierend auf den Motorlasten sichergestellt wird.

Die folgenden grundlegenden Anforderungen and das Bauteil galt es bei der Anwendungsentwicklung zu erfüllen: Es musste ein Temperaturbeständigkeit von -40 bis 140 °C, chemische Beständigkeit, Dichtheit über den gesamten Lebenszyklus und eine Gewichts- und Kostenreduzierung garantieren. Zusätzlich wurde die Integration verschiedenster Funktionen gefordert. Dazu gehören Schraub- und Verbindungspunkte, der Temperatursensor sowie die Stutzenform und -zahl.

Das Dienstleistungspaket von Kuraray wurde hierfür nahezu vollständig ausgeschöpft, um den Automobilzulieferer Nippon Thermostat (NTCL) bei der Entwicklung und Produktion des Thermostatgehäuses zu unterstützen.

Motorkühlungsgehäuse aus 20 Prozent leichterem Werkstoff

Neben der geforderten Kühlmittelbeständigkeit bei 130 °C über einen Zeitraum von >1750 Stunden (in Verbindung mit dem Erreichen von mindestens 50 % der Ausgangs-Zugfestigkeit), stand die Schweißbarkeit per Laser und die Zwangsentformung der Stutzen im Vordergrund. Die Gewichtsreduzierung wurde allein schon durch den Dichteunterschied zum Vorgängermaterial PPS erzielt: bei gleichem Glasfasergehalt sind die hier zum Einsatz kommenden Genestar-Typen G1350A-M42 und G1350A-M32T um nahezu 20 % leichter.

Die bei Kuraray durchgeführten Füllstudien ergaben zum einen den optimalen Anspritzpunkt und zum anderen wichtige Aussagen über den Verzug (Dichtigkeit) des Bauteils. Die Integration des Temperatursensors durch Laserschweißen ermöglichte eine Bauraumreduzierung des Kühlmittelthermostats. Der Nachweis der Laserschweißbarkeit und der geforderten Schweißnahtfestigkeiten wurden auch in diesem Fall in zahlreichen Versuchen im R&D Center Tsukuba von Kuraray erbracht.

Das Thermostatgehäuse kam beim Toyota Camry der 8. Generation zum ersten Mal zum Einsatz, einem Schwergewicht im Fahrzeugsegment D/E mit 700.000 weltweit verkauften Einheiten pro Jahr.

Keiichi Ota (Global Manager Automotive, Kuaray) und Andreas Weinmann (Business Development Manager, Kuaray Europe)

Passend zu diesem Artikel

Das „Freeform Injection Molding“ vereint Additive Fertigung und Spritzgießen – ein Webinar zeigt, wie es funktioniert und worauf es ankommt.