Leichtbau im Automobilbau leicht gemacht

Arburg stellt auf der PIAE Europe Ende März 2020 in Mannheim Forschungsprojekte und Leichtbauteile für die Automotive-Industrie vor.

Der Maschinenbauer aus Loßburg ist aktiv an vielen Leichtbau-Forschungsprojekten für die Automobilindustrie beteiligt, die auf der PIAE vorgestellt werden. Ein Beispiel für die wirtschaftliche Produktion hybrider Faserverbund-Bauteile ist das Projekt Mopahyb (modulare Produktionsanlage zur Herstellung hochbelastbarer Hybridbauteile). Hier hat Arburg gemeinsam mit dem Fraunhofer ICT ein Bolt-on-Langfaser-Spritzaggregat mit integriertem Faser-Direkt-Compoundieren (FDC) realisiert und an einer vertikalen 3.600-Tonnen-Presse von Dieffenbacher eingesetzt. Mit einer Sitzschale für das Pkw-Interieur wurde gezeigt, wie sich damit bisher nicht fertigbare Bauteildimensionen umsetzen lassen.

Plattform Forel adressiert Leichtbau-Lösungen für Elektroautos

Hightech-Leichtbau-Systemlösungen in Multi-Material-Design für E-Fahrzeuge der Zukunft hat die national übergreifende offene Plattform Forel zum Ziel. Im ihrem Rahmen hat Arburg gemeinsam mit der Technischen Universität zwei Forschungsprojekte Dresden realisiert: Die integrale Fertigung hybrider Sandwich-Strukturen im Partikelschaum-Verbundspritzgießen war Thema des Projekts Sampa. Entwickelt wurde eine Fahrzeug-Seitentür mit geschäumten und umspritzten Bauteilen. Dabei wurde eine neue Prozesskette zur kombinierten Verarbeitung von Kunststoffen in Partikelschäumen und Spritzgießen entwickelt.

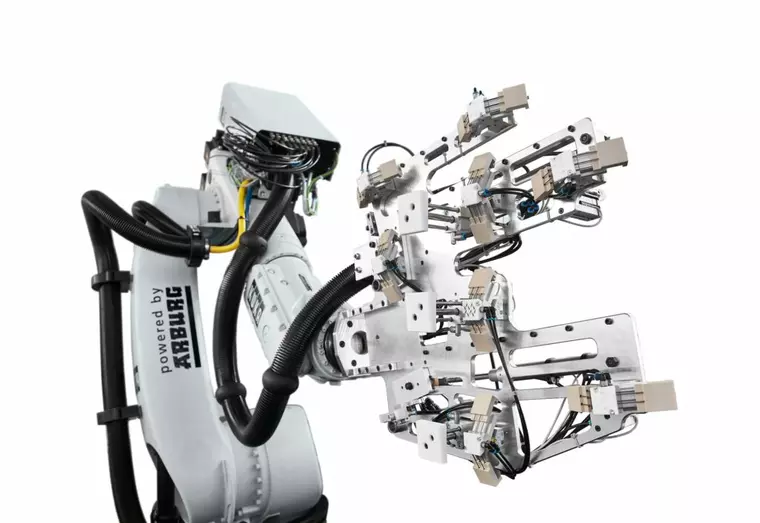

Das Faserverbund-Baukastensystem des Projekts Fupro, bei dem Organobleche, Faserverbund-Hohlprofile und Spritzgießformmasse zu hochintegrativen Mehrkomponentenstrukturen zusammengefasst werden, sowie die dafür entwickelte hochautomatisierte Prozesskette wurde 2019 mit dem AVK-Innovationspreis und dem Materialica-Award in Gold ausgezeichnet. Das Beispiel einer Pkw-Rückenlehne zeigt das Potenzial dieser Leichtbaulösung für E-Fahrzeuge der Zukunft auf. Zum Einsatz kam ein Allrounder 920 S mit FDC-Ausstattung. Zudem beteiligte sich Arburg an der Umsetzung einer neuartigen Greifertechnologie.

Im Projekt Prolemo (Produktionstechnologien für effiziente Leichtbaumotoren) wurde eine Produktionsumgebung für Leichtbaumotoren entwickelt. Arburg und weitere Partner bildeten die gesamte Wertschöpfungskette zur Fertigung von Elektroantrieben ab. Forschungspartner waren die Karlsruher Institute für Produktionstechnik (wbk) und Fahrzeugsystemtechnik (Fast).

FDC-Verfahren für ressourcenschonenden Leichtbau

Arburg ist auf der PIAE zudem mit einem vertreten. Martin Hoyer, Leiter Anwendungstechnische Entwicklung bei Arburg, erläutert dabei, wie sich mit Hilfe prozessintegrierter Werkstoffaufbereitung eine ressourcenschonende und effiziente Fertigung hochfester Bauteile realisieren lässt. Er wird das von Arburg gemeinsam mit dem SKZ entwickelte Faser-Direkt-Compoundieren (FDC) und Praxisbeispiele aus der Serienfertigung vorstellen.

Das FDC-Leichtbauverfahren zeichnet sich durch hohe Verfügbarkeit der Materialien und um bis zu 40 % geringere Kosten im Vergleich zu speziellen Langfasergranulaten aus. Die FDC-Einheit an der Spritzeinheit umfasst eine Seitenbeschickung mit integrierter Schneidvorrichtung, einen angepassten Zylinder und eine spezielle Schneckengeometrie. Die Glasfasern werden als Rovings bereitgestellt, inline zugeschnitten und direkt der flüssigen Schmelze zugeführt. Zudem lassen sich Materialien flexibel kombinieren, Faserlänge und Faseranteil individuell einstellen und damit die Bauteileigenschaften gezielt beeinflussen.

Additiv gefertigte Leichtbauteile

Ergänzend zu Spritzgießexponaten präsentiert Arburg auf der PIAE eine Auswahl an Funktionsbauteilen, die additiv mit dem Freeformer im Arburg Kunststoff-Freiformen (AKF) produziert wurden. Bei gleichbleibenden Parametern kann mit dem offenen System der Füllgrad des Bauteils gezielt verändert und damit die mechanischen Eigenschaften variiert werden. Auch innerhalb eines Bauteils lassen sich verschiedene Materialdichten realisieren, was am Beispiel eines Testkörpers mit Wabenstruktur zu sehen ist. Der Freeformer eignet sich zudem für die wirtschaftliche additive Fertigung von Automationskomponenten und Betriebsmitteln in kleinen Stückzahlen. So wurden zum Beispiel für das Fupro-Projekt Elemente des Handling-Greifers im AKF-Verfahren produziert.

sk

Passend zu diesem Artikel