Laser schneidet PMMA-Scheiben für den Motorsport

Der Motorsportzulieferer MRA bearbeitet PMMA-Windschutzscheiben für Rennmotorräder mit einer speziell entwickelten 5-Achs CO2-Laserschneidanlage von Maka

Der Motorradrennsport erfordert von allen Akteuren permanent Höchstleistungen – auch bei der Herstellung der komplex geformten Windschutzscheiben, für die MRA statt der bislang eingesetzten 5-Achs-Fräsmaschinen eine speziell entwickelte Laserschneidanlage nutzt und damit beste Erfahrungen gemacht hat.

Höchstleistungen haben bei dem von Johannes Klement, erfolgreicher DM-, EM und WM-Fahrer, und dessen Bruder Gerhard 1980 gegründeten Unternehmen MRA Klement GmbH Tradition. Mit permanenten Innovationen hat sich MRA bis heute zu einem weltweit führenden Hersteller von Motorrad-Windschutzscheiben entwickelt und die Produktionsverfahren dafür perfektioniert. Die neueste Entwicklung ist eine 5-Achs-Laserbearbeitung, die gemeinsam mit dem Nersinger Fräsmaschinenhersteller Maka realisiert wurde.

Spezialität des Hauses: Windschutzscheiben für Rennmotorräder

Dass MRA seine Wurzeln im Rennsport hat, zeigt der Name: MRA – Motorcycle Racing Accessories. In den ersten Jahren produzierte MRA Produkte wie Verkleidungen, Scheiben und Höckersitze für den Rennsport. Ende der achtziger Jahre spezialisierte sich MRA ausschließlich auf die Entwicklung und Produktion von Motorrad-Windschutzscheiben. So wurden bereits 1988 sportliche Scheiben mit Abrisskanten entwickelt, die in geduckter Sitzposition den Luftwiderstand verringerten und dadurch 5 km/h mehr Topspeed brachten. Heute fertigt MRA rund 120.000 Windschutzscheiben pro Jahr, hat mehr als 18.000 Artikel im Programm und über 30.000 Scheiben auf Lager.

Die Herstellung der Windschutzscheiben hat es in sich

Für einen Laien sieht eine Motorrad-Windschutzscheibe auf den ersten Blick wenig spektakulär aus. Er sieht ein durchsichtiges Gebilde mit zahlreichen Wölbungen und Rundungen, die einen gerasterten Übergang zu den Rändern aufweisen. Hört man allerdings Stefan Herbig, dem Leiter Modell- und Formenbau bei MRA genauer zu, wird schnell klar, dass es ihre Fertigung in sich hat.

Zuerst werden aufwändige Formen hergestellt. Diese kommen dann auf speziellen Tiefziehmaschinen zum Einsatz. Verarbeitet wird bei MRA ausschließlich hochwertiges PMMA Material: Gegossenes, schlagzäh modifiziertes und für die Verwendung in Kraftfahrzeugen zugelassenes Acrylglas.

Beim Fräsen entstehen große Mengen an Spänen

Bislang wurden die PMMA-Kuppeln nach dem Thermoformprozess 5-achsig CNC gefräst. Nachdem dabei Berge von Kunststoffspänen anfallen und zudem selbst hochwertige Vollhartmetallwerkzeuge spätestens nach zwei Tagen stumpf sind und ersetzt werden müssen, hat sich Stefan Herbig gemeinsam mit seinen Ansprechpartnern bei Maka Gedanken gemacht, wie der Prozess noch weiter optimiert werden könnte. Die Lösung: Laserschneiden mit einem CO2-Laser, der sich optimal zum Trennen von PMMA eignet.

CO<sub>2</sub>-Laser ideal zum Schneiden für PMMA

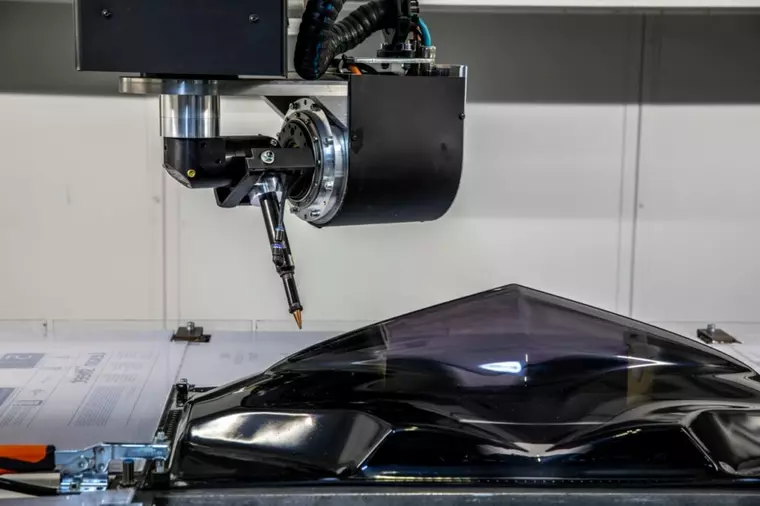

Nachdem es auf dem Markt aber kein geeignetes 5-achsiges CO2-Laserschneidsystem gab, hat MRA zusammen mit Maka ein speziell auf das Schneiden von PMMA abgestimmtes, kompaktes und energiesparendes System entwickelt.

Dazu trägt mit Sicherheit auch die Strahlführung in der Maka Maschine bei, die mit wenigen Umlenkspiegeln jede Position im Raum unter jedem Winkel erreicht. Das ist ein wesentlicher Beitrag zur Steigerung der Zuverlässigkeit und Effizienz der Maschine. Großer Aufwand wurde im Folgenden auch in die Programmierung des Lasers und der Maschinen gesteckt. Da der Fokuspunkt des Lasers bei der 5-Achs-Simultanbearbeitung keine konstante Bahngeschwindigkeit fährt, wird seine Intensität geschwindigkeitsabhängig gesteuert, um überall eine exakte Schnittbreite von 0,1 mm zu erzielen.

Fazit zum Laserschneiden von PMMA-Windschutzscheiben sehr positiv

Laser- und Maschinensteuerung arbeiten dabei Hand in Hand und erfüllen alle Sicherheitsstandards. Nach einem Jahr der Erprobung ziehen jetzt alle Beteiligten ein uneingeschränkt positives Fazit. Die Bearbeitung mit dem Laser ist wesentlich schneller, es fallen keine Späne mehr an, die Kanten sind wesentlich sauberer und müssen deshalb weniger nachbearbeitet werden. Da das Trennen berührungsfrei erfolgt, können im Gegensatz zu den vollflächigen Stützformen beim Fräsen wesentlich einfacher aufgebaute Spannvorrichtungen verwendet werden. Dadurch lassen sich mehr Scheiben auf einer Form unterbringen, was zu einer wesentlichen Verringerung der Anzahl von Spannvorrichtungen führt.

Da sich Maka als „Process Experts“ sieht, wurde gemeinsam auch das Maschinenumfeld mit Schweißrauchabsaugung, Sperrluftabdichtung der Strahlquelle etc. optimiert. Nachdem die Test- und Entwicklungsphase abgeschlossen ist, bietet Maka diese Lösungen unter der Maschinenlinie Maka L-Line inzwischen auch am Markt für die Kunststoff- und Composite-Bearbeitung an.

gk

Passend zu diesem Artikel

Trinseo führt zwei neue, nachhaltigere Kunststoffe für den Fahrzeugbau ein: Ein Acryl (PMMA) auf Rezyklatbasis sowie ein biobasiertes ABS.