Künstliches neuronales Netz optimiert Duroplast-Verarbeitung

Mit künstlichen neuronalen Netzen Produktparameter durchleuchten und auf den Verarbeitungsprozess von Duroplasten hin anpassen. Die TH Köln gibt Einblicke.

Wie können künstliche neuronale Netze dabei helfen Duroplaste besser zu verarbeiten? Dieser Frage widmete sich im Rahmen des Forschungsprojektes „Duro:Net“ das Labor für Fertigungssysteme der TH Köln. Das dort entwickelte künstliche neuronale Netz soll die bei der Verarbeitung von Duroplasten anfallenden Prozesse verbessern und auch Kosten senken. So prüft das neuronale Netz die Beschaffenheit der Duroplaste und optimiert die Produktion selbstständig. In einem Folgeprojekt beschäftigt man sich mit der Weiterentwicklung dieser Analysetechnik.

Elektronikbauteile mit Duroplasten ummanteln

Duroplaste sind thermisch und chemisch besonders belastbar. Die Materialeigenschaften schwanken hier allerdings von Charge zu Charge deutlich. Das wiederum kann die Verarbeitung beeinträchtigen. Der Kunststoff wird unter anderem zum Ummanteln von Elektronikkomponenten von Automobilen verwendet.

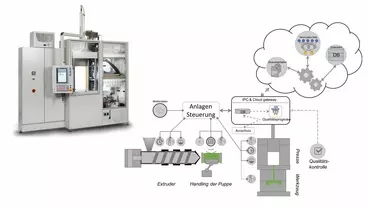

Das gebräuchlichste Verfahren dafür ist das Transfer Moulding, als das Spritzpressen. Hier wird ein Vorformling, oder auch Puppe genannt, vorplastifiziert, also weich und geschmeidig gemacht. Im Anschluss wird dieser Vorformling von einer Presse verarbeitet. Dort ummantelt das viskose Material das Elektrobauteil und vernetzt sich. Eine formstabile Hülle entsteht.

Künstliches neuronales Netz analysiert und optimiert die Verarbeitung

„Bei der Verarbeitung von Duroplasten bestehen sehr komplexe physikalische Zusammenhänge. Zudem ist das Material schwer berechenbar und geringe Änderungen etwa der Luftfeuchtigkeit führen zu anderen Ergebnissen in der Produktqualität. Härtet das Duroplast zu früh aus, zerstört es in der Presse die Elektrobauteile. Um optimale Produktionsbedingungen zu schaffen, sind bislang also viele Testläufe erforderlich, die Energie, Personal und Material kosten“, erklärt Prof. Dr. Ulf Müller vom Labor für Fertigungssysteme die Ausgangslage.

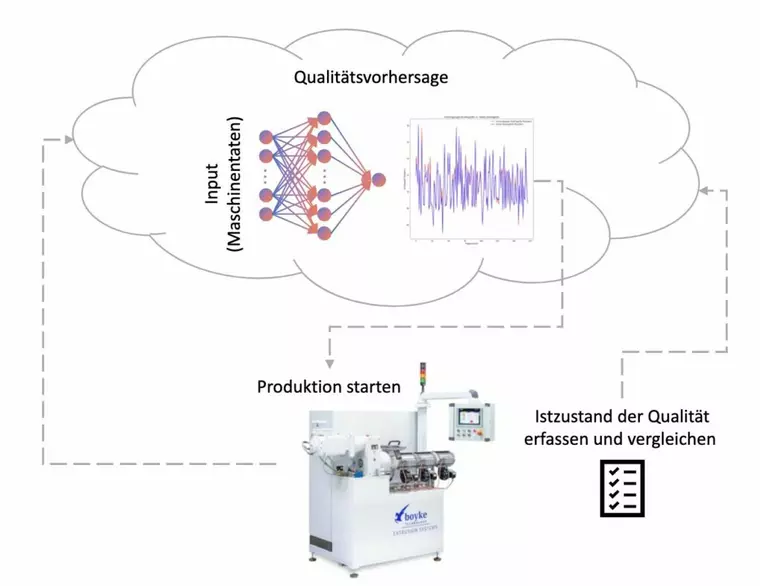

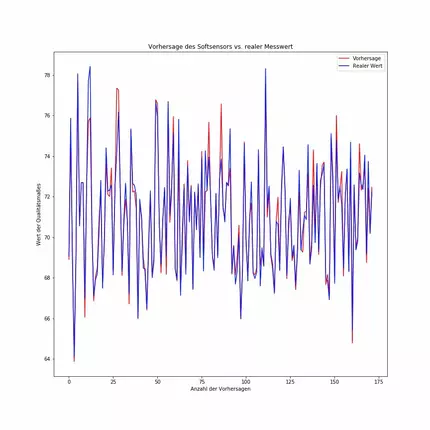

Genau dafür wurde an der TH Köln ein künstliches neuronales Netz entwickelt, das auf die Maschinen des Projektpartners Boyke Technology GmbH angepasst ist. „Unser Netzwerk erfasst 23 verschiedene Produktionsparameter wie Temperatur, Druck oder eingesetzte Energie. Daraus kann es automatisch die Vorhersage zur Viskosität der Puppe treffen und zwar mit einer Genauigkeit von 97,8 Prozent. So wird permanent sichergestellt, dass das Material verarbeitbar ist. Notwendige Prozessanpassungen soll das System künftig selbstständig vornehmen“, sagt der wissenschaftliche Mitarbeiter Daniel Caspar.

Mit Künstlicher Intelligenz vorausschauend analysieren

Im Folgeprojekt „Duro:Press – Bestimmen der Materialeigenschaften von Duroplasten mit KI-gestützter Auswertesoftware“ sollen die Eigenschaften der Duroplaste, bei denen die Chargen stark schwanken und von der Umgebungsatmosphäre abhängig sind, bereits vor der Produktion sicher ermittelt werden.

In einem vorgelagerten Prozess soll eine kleine Station mit KI-gestützter Auswertungssoftware eine Probe des Granulats aufnehmen, erhitzen und pressen. „So ermitteln wir den exakten Zeitpunkt, an dem die Duroplaste ihre Eigenschaften verändern und beispielsweise vernetzen, ohne den gesamten Herstellungsprozess in Gang bringen zu müssen“, sagt der wissenschaftliche Mitarbeiter Tilmann Spitz. Das Messsystem soll die benötigte Energie, die zur Vernetzung von Materialien führt, sowie die Fließeigenschaften des Materials bestimmen. Die Ziele sind die Verbesserung der Produktqualität sowie die Verringerung der Einrichtzeit der Maschinen und der Materialkosten.

Geförderte angewandte Forschung

Das Projekt „Duro:Net – Transfer Moulding von Duroplasten mit Hilfe künstlicher neuronaler Netze“ wurde bis April 2020 durch das Zentrale Innovationsprogramm Mittelstand (Zim) des Bundesministeriums für Wirtschaft und Energie (Bmwi) gefördert. An der TH Köln wurde es vom Labor für Fertigungssysteme von Prof. Dr. Ulf Müller an der Fakultät für Anlagen, Energie- und Maschinensysteme durchgeführt.

Das ebenfalls dort angesiedelte Nachfolgeprojekt „Duro:Press – Bestimmen der Materialeigenschaften von Duroplasten mit KI-gestützter Auswertesoftware“ wird bis Juli 2022 durch das Zim gefördert. Projektpartner ist in beiden Fällen die Boyke Technology GmbH.

db

Passend zu diesem Artikel