Komplexes Strukturbauteil mit einer Preform

Cannon Tipos und Coriolis Composites bündeln ihr Know-how zur Fertigung eines komplexen Fahrzeug-Strukturbauteils mit einer einzigen Preform.

Der Werkzeughersteller Cannon Tipos hat gemeinsam mit Coriolis Composites einen Prozess zur Fertigung einer endkonturnahen, trockenen Preform für ein komplexes carbonfaserverstärktes Strukturbauteil entwickelt. Gegenstand der Zusammenarbeit ist ein schnelles und präzises Hochdruck-Harzinjektionsverfahrens (High-Pressure Resin Transfer Molding, HP-RTM) von Cannon in Verbindung mit einer automatisierten Faserpositionierung (AFP) von Coriolis.

Nur eine Preform für komplexes Strukturbauteil

Coriolis Composites ist ein Hersteller von AFP-Roboteranlagen und -maschinen, die das Positionieren von Endlos- oder Stapelfasern selbst bei komplexen geometrischen Oberflächen in verschiedenen Ausrichtungen ermöglichen. Dabei wird der Materialverschnitt auf ein Minimum reduziert. Das Unternehmen hat nun ein Verfahren zur Fertigung trockener, funktionalisierter Preforms für Verbundwerkstoffteile entwickelt, wie sie zur lokalen Verstärkung von Strukturen eingesetzt werden, etwa bei Bauteilen in der Luft- und Raumfahrt- sowie in der Automobilindustrie.

„Erst in den letzten zehn Jahren sind Preform-Technologien entstanden, die eine arbeitsintensive manuelle Ausrichtung mehrerer Preforms in HP-RTM-Werkzeugen ersetzen können“, sagt Andrea Castelnovo, Technologie- und F&E-Leiter bei Cannon Tipos. „Das AFP-Verfahren von Coriolis, unser hochglanzpoliertes Werkzeug sowie unsere Hochdruck-Misch- und Dosiermaschinen trugen dazu bei, ein komplex strukturiertes Rohbauteil mit nur einem einzigen Preform zu realisieren. Dieser endkonturnahe und trockene Preform wird mit hoher Produktivität und nachhaltiger Kosteneffizienz gefertigt.“

Der trockene AFP 2D-Preform besteht aus einem optimierten Fasergelege unidirektional (UD) orientierter Carbonfasern mit 280 g/m² Fasergewicht pro Schicht und 55 % Faservolumenanteil – für sehr gute mechanische Eigenschaften des Fertigteils. Eingesetzt wird eine spezielle Bindemitteltechnik zur Injektion mit einem schnell härtenden, kompatiblen Epoxidharzsystem. Formbarkeit, Faserdurchtränkung und Trimmbarkeit (im 3D-Wasserstrahlverfahren) ermöglicht Preforms in endkonturnaher Geometrie, der Gesamtausschuss konnte um bis zu 50 % reduziert werden.

Zykluszeit von nur 20 Sekunden

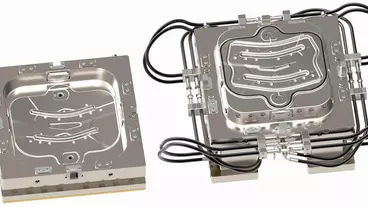

Das Stahlwerkzeug von Cannon Tipos wurde für eine Druckbeständigkeit von bis zu 120 bar konstruiert. Ziel dabei war, die Mikroporosität zu minimieren, um bei einer konstanten Temperatur mit einer Abweichung von maximal 2 °C die optimale Reaktion des Harzes mit dem Härter sicherzustellen. Darüber hinaus sollte bei minimalem Gegendruck während der Injektionsphase die Vakuumzeit maximiert werden, um Auswaschverluste und Luftblasen zu vermeiden. Dank der hochglanzpolierten Kavitäten in Verbindung mit der geschilderten Preformtechnik von Coriolis kann eine sehr gute Oberflächenqualität der Bauteile gewährleistet werden.

Das so entstandene Bauteil befindet sich aktuell in der Eignungsprüfung zur Serienfertigung. Es kann in einer Zykluszeit von nur 20 Sekunden produziert werden und zeigt eine mechanische Leistungsfähigkeit, die mit herkömmlichen Anwendungen vergleichbar ist – reduziert das Gewicht aber bis zu 80 %. mg

Passend zu diesem Artikel