Komplett versorgt und zukunftsorientiert

Für die Versorgung seines Maschinenparks setzt das Allgäuer Unternehmen Mitschke auf eine komplette Materialversorgung von Motan-Colortronic.

Fast versteckt am Rande des Allgäus findet sich der kleine Ort Eggenthal. Dort, wo andere Urlaub machen, produziert die Mitschke GmbH & Co. Kunststoffwerk KG Kunststoffteile, deren Dimensionen bei Fachleuten ein durchaus respektvolles Kopfnicken auslösen. Auf 5.000 m² Produktionsfläche mit angegliederten 6.000 m² Lagerfläche befinden sich Spritzerei, Montage und ein Werkzeugbau. Das Unternehmen betreibt in zwei Hallen 17 Spritzgießmaschinen mit Schließkräften von 450 bis 32.000 kN – alle von der Firma Engel. Das Produktspektrum umfasst technische Teile für Traktoren und Automotivehersteller im Ex- und Interieurbereich, Gehäuse, Verkleidungen oder große Lüfterräder mit Spritzteilgewichten von 25 bis zu 30.000 g bei Zykluszeiten von 25 bis 240 s.

Beeindruckend sind auch die Abmessungen der Formteile von bis zu 1.800 × 1.800 mm. Diese Artikel müssen in speziellen Gestellen transportiert werden – je Lkw können maximal etwa 150 Stück zum Kunden transportiert werden. Die Jahresstückzahlen der verschiedenen Produkte bewegen sich im Bereich von Losgröße eins bis zu 30.000 Stück. Je Schicht sind, speziell bei den kleineren Maschinen bis 9.000 kN, zwei bis drei Werkzeugwechsel durchzuführen. Das Rüsten geht vergleichsweise flott, weil Werkzeuge und Maschinen mit Schnellkupplungssystemen ausgerüstet sind.

Die Kunden kommen unter anderem aus der Landmaschinen- und Lüftungsbranche, aus dem Maschinenbau sowie der Automotive-, Werkzeug- oder der Bauindustrie. Insgesamt beschäftigt das Unternehmen 160 Mitarbeiter, darunter aktuell acht Auszubildende, die im Drei-Schicht-Betrieb einen Jahresumsatz von rund 30 Mio. EUR erwirtschaften. Das Leistungsspektrum von Mitschke umfasst neben der Teilefertigung einschließlich Montage auch den Prototypen- und Werkzeugbau und bei Bedarf auch die komplette Projektierung.

Materialhandling stößt an Grenzen

Die für ein mittelständisches Unternehmen typischen gewachsenen Strukturen – hier insbesondere die Materialversorgung betreffend – führten die Fertigung aufgrund des stark gestiegenen Durchsatzes an ihre Grenzen. So war allein in den letzten drei Jahren jeweils eine neue Großmaschine hinzugekommen. Der jährliche Materialdurchsatz betrug zuletzt knapp 4.000 t unterschiedlichste technische Kunststoffe. Darunter etliche Spezialitäten mit bis zu 30 % Talkum, Glaskugeln, Kurzglasfasern und Langglasfasern mit bis zu 50 % Faseranteil. Allein von Letzterem werden jährlich rund 1.000 t verarbeitet. Daraus lässt sich ablesen, dass das Materialhandling mit Trocknern und Förderung gewaltige Herausforderungen bewältigen muss.

„Wir haben uns entschieden, die komplette Materialversorgung neu aufzustellen, beginnend mit der Materialaufgabe über die dezentralen und zentralen Trocknungsanlagen hin bis zu einer kompletten Förderanlage für die gesamte Versorgung des Maschinenparks“, fasst Fertigungsleiter Tobias Echtler das Aufgabenspektrum zusammen. Versorgt werden die Anlagen aus zwölf Außensilos sowie einer neuen, speziell von Motan-Colortronic konzipierten Big-Bag-Zwillingsstation.

Zum Hintergrund sagt Bernd Michael, Leiter Vertrieb Süddeutschland bei Motan-Colortronic, „dass die existierenden Anlagen zwar immer wieder teilweise modernisiert beziehungsweise ergänzt wurden, doch zuletzt den gestiegenen Anforderungen nicht mehr gerecht werden konnten. Zudem waren zwei Aspekte von Bedeutung: einmal der aus den stark gefüllten Materialien austretende Staub und nicht zuletzt das Ziel, Energie einzusparen“, erklärt er.

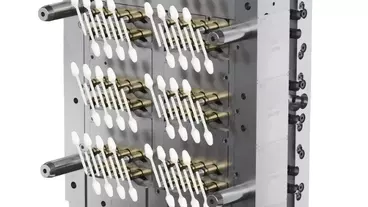

Schlussendlich konzipierten die langjährigen Partner eine zentrale Trocknungsanlage mit inzwischen zwei Trockenlufterzeugern vom Typ Luxor A900 sowie sechs Trocknungstrichtern Luxorbin mit jeweils 1.800 l Fassungsvermögen, die auf einem eigens dafür errichteten Podest installiert wurden. Zur Ausstattung der Anlage gehören die Eta-plus-Luftmengenregelung, eine Taupunktsteuerung sowie ein Wasserkühler für die Regenerierluft.

Einer der beiden Trockenlufterzeuger wurde aus dem Bestand übernommen. Zur Versorgung der Trockentrichter mit Trockenluft wurde er mit einem neuen geregelten Trockenluftaggregat zusammengeschaltet, dessen Luftleistung abhängig vom aktuellen Durchsatz beziehungsweise Bedarf zwischen minimal 30 % und maximal 100 % variiert. „Die Kombination musste steuerungstechnisch entsprechend berücksichtigt werden, auch hinsichtlich der Verrohrung“, erklärt Michael.

„Das gesamte Konzept ist zukunftsorientiert ausgelegt“, ergänzt Tobias Echtler. So war eine Maßgabe, dass die Anlage um weitere Trockenlufterzeuger sowie Trockentrichter erweitert werden kann. Die Anlage ist daher auch nicht an eine Maschine gebunden oder sonst wie zugeordnet. Sie ist vielmehr zentral zwischen den beiden Hallen angeordnet, um das Material bedarfsorientiert zur Verarbeitung bereitzustellen. Die Steuerung der Trocknungsanlage wurde in das Firmennetzwerk integriert und kann so von der Fertigungsleitung zentral überwacht werden.

Die Regelung der Prozessluft erfolgt durch das Eta-plus-System, das sowohl den individuellen Prozessluftbedarf der einzelnen Trockentrichter wie auch den Gesamtbedarf analysiert und regelt. Dadurch wird jedem Trockentrichter nur genau so viel Trockenluft zur Verfügung gestellt, wie er zum Erreichen und Halten der geforderten Materialkonditionen benötigt. Erkennt die Steuerung, dass das Material im Trichter durchgetrocknet ist, reduziert sie die Durchströmung, verringert die Heizleistung und die Gesamtluftleistung. Dadurch kann das System immer in seinem optimalen Bereich betrieben werden. Überdies erkennt der integrierte Drying-Organizer verminderte Materialdurchsätze automatisch und senkt sukzessive die Trocknungstemperatur auf den optimalen Stand-by-Wert ab. Dies spart zusätzlich Energie und schützt das Material vor thermischer Schädigung.

Für abrasive Materialien ausgelegt

Dem Thema Staub wurde bei der Konzeption besondere Beachtung zuteil. Weil der sich bei einigen Materialien schlicht nicht vermeiden lässt, wurden für die Trichterfördergeräte sowie zusätzlich für einige Maschinenfördergeräte filterlose Systemfördergeräte (Metro HCG) aus der Metro G‑Baureihe von Motan-Colortronic gewählt. Die Fördergeräte sind speziell für die Verarbeitung von abrasiven Materialien ausgelegt und überdies mit speziellen Abrasionsschutzklappen ausgerüstet. Bei der filterlosen Ausführung befindet sich über dem Materialeinlass ein Distanzstück, das dazu beiträgt, dass möglichst viel Staub und beispielsweise lose Glasfaserteilchen über die Vakuumleitung in die Zentralfilter abgesaugt werden können. Insbesondere bei mit Langglasfasern gefülltem Material könnte das kritisch werden, wenn sich ganze Faserbüschel in das Formteil „verirren“ und dessen mechanische Eigenschaften am Ende massiv beeinträchtigen.

Um dem Abrieb in den Materialleitungen, insbesondere an den Bögen, zu begegnen, setzt Mitschke ausschließlich Glasbögen mit einer PU-Beschichtung ein. Die PU-Beschichtung ist außen an den Bögen angebracht. Sie verhindert im Falle einer Beschädigung, dass Splitter in die Umgebung gelangen und das Personal gefährden.

Die Materialförderung ist als Linienvakuum konzipiert. Je nach Quelle erfolgt die Materialversorgung aus einem der zwölf Silos zur Trockenanlage und von dort über einen Kupplungsbahnhof zu den Maschinen. So kann von jedem Trockentrichter an jede Maschine gefördert werden. Die längste Förderstrecke im Werk beträgt 270 m. Eine alternative Materialquelle ist als Besonderheit eine als Zwillingsstation ausgeführte Big-Bag-Station. Die wurde von Motan-Colortronic einschließlich der dazugehörenden Steuerung speziell für Mitschke konzipiert. Im Boden des Systems ist ein Sensor (Drehflügelmelder) installiert. Ist eine Station leer, schaltet die Steuerung automatisch auf die zweite Station um – so ist die Materialversorgung über längere Zeit unterbrechungsfrei abgesichert. Gleichzeitig meldet eine Warnleuchte, dass ein Big-Bag-Wechsel erforderlich ist. Wenn in den nächsten 30 min nichts passiert, fordert eine Warnhupe den nunmehr rechtzeitigen Wechsel ein. Als quasi zentrale Aufgabestation ersetzt diese Lösung etliche platzraubende Oktabins.

Materialfluss optimieren

Um den Materialfluss innerhalb der Produktion zu optimieren, ging mit der Erweiterung auch eine umfangreiche Neuordnung der Spritzgießmaschinen einher. Das Materialfördersystem ist entsprechend der Größe der Abnahmestellen (Maschinen) auf vier Vakuumkreise verteilt, die insgesamt bis zu 4 t/h Durchsatz erzielen können.

Zwei der Vakuumkreise sind an je einem 7,5-kW-Seitenkanalverdichter angeschlossen. Um die Großmaschinen zu versorgen, haben hier beide Vakuumleitungen einen Durchmesser von 76 mm, die dazugehörenden Materialleitungen 60 mm. Damit sind jeweils maximale Förderleistungen von circa 1.250 kg/h möglich. Ein weiterer Vakuumkreis ist mit einer Vakuumleitung mit 60 mm Durchmesser und einer Materialleitung mit 50 mm Durchmesser ausgelegt, was in Kombination mit einem 5,5-kW-Klauenverdichter eine Förderleistung von maximal 850 kg/h ermöglicht.

Der vierte Vakuumkreis (je 50 mm Vakuumleitung und Materialleitung) ermöglicht in Verbindung mit einem 5,5-kW-Klauenverdichter eine maximale Förderleistung von 650 kg/h. Die Verdichter befinden sich außerhalb in einem Container, um den Lärm aus dem Produktionsbereich zu halten.

„Die angepeilten Energieeinsparungen haben wir durchaus erzielen können“, sagt Tobias Echtler. Allerdings sei das Resultat nur schwer zu beziffern, denn mit der neuen Materialversorgung ging der sukzessive Ausbau der Produktion einher, das heißt der Durchsatz erhöhte sich. „Eine Option, den Energiebedarf weiter zu senken, könnte mittel- bis langfristig ein Zentralvakuum sein“, meint Bernd Michael dazu ergänzend.

Thomas Schwachulla

Passend zu diesem Artikel

Oerlikon HRS flow stellte auf der Fakuma zukunftsorientierte Heißkanalsysteme für mehr Effizienz in unterschiedlichsten Anwendungen vor.