Kleiner geht’s nicht

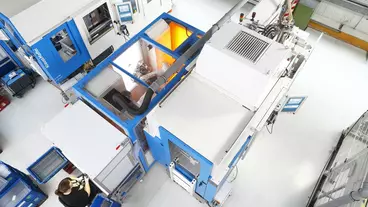

Die gute Figur gab den Ausschlag: Der Oberflächenspezialist KDK Automotive in Lennestadt entschied sich für zwei identische IMD-Anlagen von Krauss Maffei.

Die CX 160, die Kern der Fertigungszellen ist, beansprucht so wenig Stellfläche wie kaum ein anderes Maschinenmodell in diesem Schließkraftbereich. Zudem können die Automationszellen abgedockt werden.

In den neuen Fertigungszellen entstehen filigrane Lüfterrahmen sowie mehrere Versionen der Blende Climatronic für den VW Tiguan, die im In-Mold-Decoration-Verfahren (IMD) oberflächenveredelt werden. Dafür läuft eine Folie mit entsprechender Beschichtung vertikal durch das Zwei-Kavitäten-Werkzeug. Das Werkzeug schließt sich und die Beschichtung überträgt sich auf die Oberfläche des Kunststoffteiles mittels Spritzdruck und Temperatur. Ein Sechs-Achs-Roboter entnimmt die Rahmen und führt sie einer UV-Station zu, wo die Beschichtung glasartig aushärtet, und legt das fertige Bauteil auf ein integriertes Förderband ab. Rund 3.000 Bauteile entstehen so pro Tag und Maschine.

KDK Automotive Lennestadt ist innerhalb der KDK-Unternehmensgruppe der Spezialist für die Oberflächendekoration mittels Folie und verfügt über alle technischen Möglichkeiten für IMD und IML (In Mold Labeling). Die rund 300 Mitarbeiter haben den Anspruch, jede vom Kunden gewünschte Oberfläche zu realisieren, wobei der Schwerpunkt auf kratzfesten und chemikalienbeständigen Dekoren liegt. Neben den Folienfachleuten sind im Sauerland auch die Abteilungen für Entwicklung und Projektmanagement ansässig, so dass viele Projekte zentral über diese Fertigungsstätte gestartet und dann transferiert werden.

Alle Maschinen mit Automation versehen

Innerhalb der Unternehmensgruppe sieht man sich durchaus im Wettbewerb zu den Low-cost-Betrieben in Tschechien und Spanien, weshalb das Thema Automation eine besondere Rolle spielt. Schon seit 20 Jahren verfügen alle Spritzgießmaschinen über einfache Entnahmesysteme – frei fallende Teile gibt es nicht. Seit gut fünf Jahren stellt der heutige Werkleiter Andre Winkelmann fest, dass die Anwendungen immer komplexer werden. Um für alle Herausforderungen flexibel zu bleiben, legte KDK beim aktuellen Projekt als Grundanforderung eine abdockbare Automationszelle fest, welche auf Schwerlastrollen gelagert frei beweglich ist. So ist die Nutzung der Spritzgießmaschine ohne Automation ebenso möglich wie das Verlagern der Zelle an einen anderen Einsatzort und bietet maximale Flexibilität beim Produkt- oder Werkzeugwechsel.

Maschine + IMD + Automation

Krauss Maffei lieferte als Generalunternehmer das Gesamtpaket mit CX 160-Spritzgießmaschine und Laminar-Flow-Box zur Staubreduzierung, mit einer Folienabrolleinheit von Kurz, einem Sechs-Achsroboter von Kuka mit artikelspezifischen Greifern, einer produktspezifischen Angussbeschnittlösung, einer UV-Station mit integriertem Förderband und einem Handarbeitsplatz. Die CX 160 mit ihrer frei tragenden Schließeinheit und dem Raumangebot darunter ermöglichte eine optimale Integration der Folien-Peripherie. Die Zwei-Platten-Bauweise erlaubt einen schnellen Zugang zu den Folienrollen. In Kombination mit der für den IMD-Prozess optimierten Maschineneinhausung erleichtert das wiederum den Wechsel der Folien.

Winkelmann erläutert: „Wir haben zum ersten Mal eine 160-Tonnen-Maschine, die mit der gesamten Technologie, also IMD plus Automation, ausgestattet ist, alle Sicherheitsanforderungen erfüllt sowie maximale Funktionalität aufweist – und das auf kleinster Stellfläche.“

Geringsten Ausschusswerte in der Produktion

Bei der Lieferantenauswahl stand neben dem kompakten und praxisnahen Konzept auch die Einhaltung eines engen Liefertermins im Vordergrund, schließlich mussten zum Projektstart einsatzbereite Maschinen und validierte Produktionsprozesse verfügbar sein. Von der Performance ist Winkelmann ebenfalls überzeugt: „Ein 1:1 Leistungsvergleich kann leider nicht gemacht werden, da der Tiguan-Rahmen eine neues Bauteil ist. Wir konnten aber im Bereich Zykluszeit, aber auch Bauteilqualität sehr gute Ergebnisse erzielen. Durch die einmalige Verwendung der IMD-Folie sind Ausschuss und Prozessfähigkeit bei uns ein großes Thema. Die Anlagen von Krauss Maffei erzielen aktuell die geringsten Ausschusswerte in unserer Produktion.“

Umfangreiche Datenbank mit Prozessinformationen

Diese Werte fließen in die KDK-Datenbank ein, in der bereits 12 Millionen Folienbauteile mit den dazugehörigen Prozessinformationen gespeichert sind. Auf diesen Datenschatz kann das KDK-Team bei der Beurteilung von Ausschusszahlen ebenso zurückgreifen wie bei der Entwicklung neuer Bauteile. Gerade bei Folientechnologien ist es sinnvoll, den späteren Produzenten so früh wie möglich in den Design- und Konstruktionsprozess einzubeziehen, weil zum Beispiel beim IMD dafür gesorgt werden muss, dass sich eine 2D-Folie an ein 3D-Bauteil anschmiegen kann. Wie früh KDK oft mit an Bord ist, zeigte auch der neue Opel Insignia, der 2017 in die Autohäuser kam. Hier wirkte das Team bereits seit drei Jahren an der Entwicklung der Innenraumkomponenten mit und hat die Wünsche des Kunden umgesetzt sowie die Produktion dieser Bauteile erfolgreich gestartet.

Sofern es die Teilegeometrie zulässt, bietet IMD im Vergleich zu IML meist die günstigere Alternative, weil es bei letzterem erforderlich ist ein Inlay – also eine Folie, die tiefgezogen und beschnitten wurde – zu fertigen und anschließend in einem zweiten Produktionsschritt in ein Spritzgusswerkzeug einzulegen und zu hinterspritzen.

sk

Über KDK

Die KDK-Unternehmensgruppe gehört zum südkoreanischen Konzern KB International und beliefert von ihren Standorten in Lennestadt, Wächtersbach, Tachov/Tschechien und Borja/Spanien aus alle namenhaften OEMs und Tier-One-Supplier mit Produkten für den Autoinnenraum – wie zum Beispiel Dekorteilen, Mittelkonsolen oder Kofferraumsystemen.

Drei Fragen, drei Antworten an Andre Winkelmann, Werkleiter bei KDK in Lennestadt

Was ist Ihnen bei der Entscheidung für einen neuen Lieferanten wichtig? Welche Qualifikation muss er mitbringen?

Hier am Standort hatten wir zuvor keine Krauss-Maffei-Maschinen, daher war es für uns ein großer Schritt einen neuen Lieferanten in unserer Produktion einzuführen. Uns hat aber das flexible Anlagenkonzept mit ihrer abdockbaren Automationszelle überzeugt. Auch die Bauart der Maschine spielte eine Rolle. Die CX ist prädestiniert für die Folienfertigung, denn die freistehende Schließeinheit bietet viel Platz für die Integration der Peripherie.

Der Folienrollen-Wechsel ist in der IMD-Fertigung immer ein Kriterium. Auch bei Ihnen?

Ergonomie und Sicherheit ist bei uns ein großes Thema. Die Mitarbeiter in der Produktion sind begeistert von dem neuen Konzept und nehmen es sehr gut an. Aufgrund der KM Maschinenkonstruktion war dies gut umzusetzen. Das war natürlich ein entscheidender Punkt in der Lieferantenauswahl.

Alles aus einer Hand – immer wieder ein Thema?

Passend zu diesem Artikel