KI macht Wartung von Maschinen smart

Ein smartes Maschinenwartungssystem der Uni des Saarlandes verknüpft Künstliche Intelligenz (KI) mit Sensoren, die Zustandsdaten von Maschinen sammeln.

Das Wartungssystem erkennt Schadens-, Verschleiß- oder Fehlerzustände und erstmals auch unbekannte Vorfälle an Maschinen. Es lernt aus ihnen und ordnet sie den Ursachen zu. Auf diese Weise können gerade auch kleine und mittlere Unternehmen Maschinenwartung und Instandhaltung automatisieren, vorausschauend planen und böse Überraschungen vermeiden.

Unzählige Sensoren sammeln heute massenhaft Daten von Industriemaschinen. Aus diesen Zahlenkolonnen lässt sich viel ablesen. Denn wie ein Gerät vibriert, rüttelt, brummt oder sich erhitzt ist ganz charakteristisch – im Normalzustand ebenso wie beim Verschleiß. Winzige Temperaturschwankungen, minimale Schwingungsänderungen, feinste Veränderungen der Messwerte kündigen weit im Vorfeld an, wenn etwa ein Bauteil ermüdet. Der Knackpunkt liegt zum einen darin, diese zarten Andeutungen in der Datenflut zu erkennen. „Ein einzelner Sensor kann in wenigen Tagen ein Terabyte Rohdaten liefern“, verdeutlicht Professor Andreas Schütze, Messtechnik-Experte von der Universität des Saarlandes. Zum anderen gilt es, die Vorzeichen in den Daten richtig zu deuten.

Vorausschauende Maschinenwartung

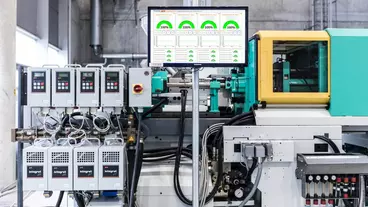

Schütze und sein Team haben mit Partnern aus Industrie und Wissenschaft ein System entwickelt, das die richtigen Signaldaten aus der Datenfülle herauszieht. „Es ordnet die Signalmuster selbstständig Schadens-, Verschleiß- oder Fehlerzuständen zu und macht so den Zustand einer Anlage permanent sichtbar“, erklärt Schütze. Dafür vergleicht das Programm im laufenden Betrieb die Sensordaten unablässig mit normalen Werten und typischen Mustern beginnender Fehlfunktionen und Schäden. Weichen die Muster ab, informiert das System, wann ein Schaden droht, und was zu tun ist. Die Forscher haben an der Universität und am Zentrum für Mechatronik und Automatisierungstechnik Zema einen ganzen Baukasten aus Hard- und Software-Modulen entwickelt, mit dem das System für unterschiedliche Industrieanlagen individuell zusammengestellt werden kann.

Erkennt sogar unbekannte Fehler

Sogar unbekannte Fehler erkennt das System, es lernt aus ihnen und ordnet sie ihren Ursachen zu. Dies ist ein Novum: Bislang konnten KI-Systeme solche neuen Ereignisse nicht auswerten. „Künstliche Intelligenz funktioniert durch Mustererkennung. Passiert etwas völlig Neues, kennt also das System ein Muster nicht, stößt es bislang an seine Grenzen. Wir entwickeln unser Programm so weiter, dass es erkennt: So etwas hatten wir noch nicht, und dann den Menschen informiert“, erläutert Schütze. Im Fachjargon nennt sich dies Novelty Detection. Kommt solch ein Ereignis öfter vor, ordnet das Programm mit neuen Daten diesen unbekannten Fehlern Ursachen und Folgen zu.

In mehreren Forschungsprojekten hatte Schützes Arbeitsgruppe für ihr System eine Vielzahl an Signalmustern aus der Masse von Messdaten herausgefiltert, die mit Veränderungen und Schadenszuständen von Maschinen in Zusammenhang stehen. Sie erstellten mathematische Modelle für Fehlergrade und lernten ihr System mit diesen an. Das Programm lernt jetzt mit Methoden maschinellen Lernens automatisch dazu und erkennt Abweichungen von selbst. „Die Algorithmen integrieren auch neu gesammelte Daten in ihre Auswertungen. Dadurch wird es auch möglich, Anomalien zu erkennen und zu interpretieren“, erklärt Tizian Schneider, der im Rahmen seiner Doktorarbeit an dem System forscht.

Verknüpfung mit automatischer Ersatzteilbestellung

Diese Erkenntnisse können mit weiteren KI-Funktionen verknüpft werden wie etwa mit automatischer Bestellung von Ersatzteilen. Auf diese Weise wird die Instandhaltung großer und auch schwer erreichbarer Anlagen planbar. Auch gibt das System seine Informationen in verständlicher Form an menschliche Instandhalter weiter. Damit sie die Zahlen richtig deuten, erforschte das Team auch, die Ergebnisse automatisch für sie zu übersetzen. „Das System bricht die Information herunter auf das, was sie wissen müssen und gibt dies leicht verständlich nach außen weiter“, erklärt Schneider.

sk

Passend zu diesem Artikel

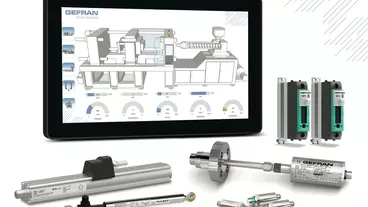

Neue Sensoren von Gefran ermöglichen die vorausschauende Wartung und Instandhaltung von kunststoffverarbeitenden Maschinen.