Kellermann – Mit Qualität auf Erfolgskurs

Einen wesentlichen Beitrag zum Erfolg beim Familienunternehmen Formenbau Kellermann leistet seit vielen Jahren Visi.

Schon seit 2003 kommt die Produktfamilie für den Werkzeug- und Formenbau bei Kellermann im oberpfälzischen Postbauer-Heng zum Einsatz. Die 3D-Branchenlösung mit ihren smarten Funktionen spielt zudem in der Qualitätssicherung eine immer wichtigere Rolle.

Die Entscheidung, zu Visi zu wechseln, hatte neben Faktoren wie Funktionsumfang, durchgängig gleichem 3D-Modell bei CAD und CAM auf Basis von Parasolid sowie dem überzeugenden Bedienkonzept auch Mecadat leicht gemacht. Denn der Visi -Distributor für den deutschsprachigen Raum hatte durch seinen Service, Know-how und Preisgestaltung mindestens ebenso überzeugt wie VISI selbst.

Heute bildet Kellermann mit Visi einen großen Teil des Workflows ab, angefangen von der Angebotsphase über die 3D-Werkzeugkonstruktion und Elektrodenkonstruktion bis hin zu den NC-Programmen für die Fräsmaschinen, die im 2D- und 2,5D-Bereich per Featureerkennung sogar automatisch erzeugt werden.

Strukturierte Vorgehensweise

„Grundsätzlich gehen wir bei der Werkzeugkonstruktion – bei der wie immer das 3D-CAD-Basismodul Visi Modelling sowie die speziell für den Kunststoffbereich ausgelegten Module wie Mould, Split und Analyse oder die Bauteilbibliothek zum Einsatz kommen – sehr strukturiert vor“, unterstreicht Firmenchefin Sabine Kellermann. „Unsere Firmenphilosophie ist bereits seit vielen Jahren, dass die nicht formgebenden Bereiche wie Kavitäten, Kerne oder Auswerfer standardisiert sind. Komponenten wie Druckplatten oder Führungen sind in allen Werkzeugen einheitlich.“ Und sehr vieles bezieht man natürlich von den großen Zulieferern wie Meusburger, Hasco oder Knarr, wobei die Platten im eigenen Haus bearbeitet werden.

In der Konstruktionsphase verwendet der Konstrukteur auch sogenannte Features, die Informationen für die spätere Bearbeitung beinhalten und die ebenso zur Qualitätssicherung dienen. Hierzu werden alle geometrischen Merkmale des Bauteils mit unterschiedlichen, vordefinierten Farben versehen, um so die Art der Bearbeitung sowie die Toleranzen zu beschreiben.

Unter anderem werden diese Farben vom Visi-Modul ‚Compass Technology‘ verwendet, mit dem die Oberpfälzer die 2D- und 2,5D-Programmierung – zum Beispiel für die Plattenbearbeitung – weitgehend automatisiert haben. Mit der von Kellermann definierten Farbpalette werden über Compass hinaus auch Bearbeitungsschritte mit ihrer entsprechenden Toleranz wie Feinschlichten einer Freiformfläche, Senkerodieren oder Drahterodieren gekennzeichnet.

CAM vollständig auf Visi umgestellt

2009 wurde in Postbauer-Heng auch der CAM-Bereich vollständig auf Visi umgestellt. Komplett automatisiert hat Kellermann das Elektrodenfräsen. Sowohl beim Elektrodenfräsen als auch beim eigentlichen Senkerodieren kommt dem Modul Visi Elektrode eine besondere Bedeutung zu, mit dem bei Kellermann alle Schrupp-, Vorschlicht- und Schlichtelektroden in äußerst kurzer Zeit teilautomatisiert erzeugt werden.

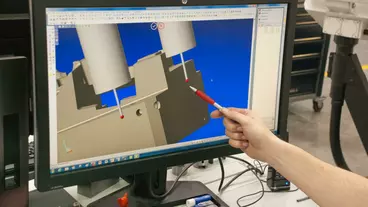

Auf das 5-achsige Elektrodenfräsen möchten die Oberpfälzer nicht mehr verzichten: Sie fräsen heute durchweg mit kürzeren und damit stabileren Werkzeugen und erzeugen so bessere Oberflächen. Außerdem sind kompliziertere Konturen herstellbar, womit sich die Anzahl der benötigten Elektroden reduzieren lässt. Als Bestandteil der Qualitätssicherung werden bei Kellermann grundsätzlich alle Fräsprogramme mit Visi durchsimuliert, um Schäden am Werkstück und an den Maschinen zu vermeiden.

Letztere sind mit Messtaster, Kalibrierungskugel und Laser ausgestattet, daher wird auf Koordinatenmessgeräte bewusst verzichtet. Die Messpunkte werden vom jeweiligen Mitarbeiter bei der CAM-Programmierung mit Visi gleich mitvergeben, das Messprogramm läuft auf der Heidenhain-CNC anschließend automatisch ab.

Spezielles NC-Programm für das Messen

Über die firmeninterne Farbcodierung sieht der Mitarbeiter sofort, wo sich kritische Maße befinden und setzt entsprechend die Messpunkte. Dieser Vorgang ist ebenfalls Bestandteil des Visi -Workflows. Und zwar mit dem Modul V Check, das ein spezielles NC-Programm für das Messen generiert, nachdem in Visi am 3D-Modell des Werkstücks die Messpunkte gesetzt wurden.

V Check hat sich in Postbauer-Heng absolut bewährt. Zumal es viele Werkzeuge gibt, in die der Formenbauer wegen sehr enger Toleranzen am Kunststoffteil Vorhaltungen hineinkonstruiert. Trotzdem weisen die Teile der ersten Abmusterung manchmal einen Verzug auf, was eventuell eine Korrekturschleife bei den Stahlteilen erfordert.

V Check hilft dabei, möglichst schnell feststellen und dokumentieren zu können, ob beispielsweise der Verzug auf Maßabweichungen bei der Stahlbearbeitung zurückzuführen oder der Fehler beim Spritzgießprozess zu suchen ist. „Damit ist Visi mit dem Modul V Check auch bei der Abmusterung ein ganz wichtiges Element unserer Qualitätssicherung. Hier sind wir dank der immer ausgefeilteren Funktionen der CAD/CAM-Lösung ein gutes Stück weiter gekommen“, zieht Sabine Kellermann ein positives Fazit. „Schließlich gewinnt im Werkzeugbau eine möglichst lückenlose und sich am Prozess orientierende Qualitätssicherung immer mehr an Bedeutung. Einen großen Teil der damit verbundenen Aufgaben meistern wir heute schon – mit zunehmender Tendenz – mithilfe der integrierten 3D-Branchenlösung Visi.“

jl

Passend zu diesem Artikel

Reifenhäuser holt mit Jan Karnath nicht nur die vierte Generation, sondern auch neue Kompetenzen ins Familienunternehmen.

Interview mit Stephanie Wickert, die seit rund 100 Tagen in vierter Generation Geschäftsführerin des Familienunternehmens Wickert Maschinenbau ist.