Katalysator macht PA6-Recycling möglich

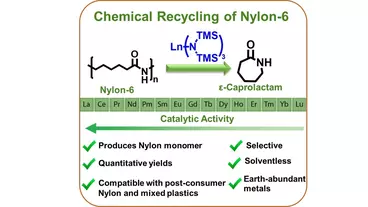

US-Wissenschaftlern gelingt das lösemittelfreie Depolymerisieren von Nylon-6/PA6 bei moderaten Temperaturen zum Ausgangsmonomer ε-Caprolactam.

PA6 – auch bekannt unter den Namen Nylon-6 oder Perlon – ist ein sehr widerstandsfähiger, häufig verwendeter, nicht bioabbaubarer Kunststoff. Ein US-amerikanisches Team hat jetzt in der Zeitschrift Angewandte Chemie einen neuen Recyclingweg für Nylon-6 vorgestellt.

Mittels eines leicht zugänglichen Lanthan-Trisamido-Katalysators wird dabei Nylon-6 hochselektiv, fast quantitativ, lösungsmittelfrei und bei relativ moderaten Temperaturen zum Ausgangsmonomer ε-Caprolactam depolymerisiert. Wie beim Abfädeln einer Perlenkette werden die Monomere dabei nach und nach vom Kettenende ausgehend freigesetzt.

Einsatzbereich vom Strumpf über das Auto bis zum Fischernetz

Nylon ist nicht nur der Stoff, aus dem Strümpfe gemacht werden. Es ist auch das Material der Wahl für viele Anwendungen in Bereichen, wie Automobil, Verpackung, Infrastruktur, Textil und Fischerei. Die vorteilhaften Eigenschaften wie Elastizität, chemische Beständigkeit, hohe Reiß- und Abriebfestigkeit stehen allerdings seiner Bioabbaubarkeit im Wege. So sind aufgegebene Nylon-Fischernetze für rund 10 % des Plastikmülls in den Meeren verantwortlich.

Industriell wird die Variante Nylon-6 durch eine ringöffnende Polymerisation von ε-Caprolactam in einer Menge von 5 Mio. t/a hergestellt. Das Marktvolumen wird bis 2026 voraussichtlich 21,5 Mrd. USD erreichen.

Kreislaufwirtschaft für PA6 bzw. Nylon-6

Durch die lange Lebensdauer von PA6 wachsen aber parallel die anfallende Menge an Kunststoffabfall und die damit verbundenen Gefahren für Umwelt und Gesundheit. Zudem hat die Produktion von Nylon-6 einen hohen CO2-Fußabdruck. Denn das Monomer ε-Caprolactam wird in einem kostenintensiven mehrstufigen Verfahren aus fossilen Rohstoffen hergestellt. Seine Rückgewinnung würde Ressourcen schonen sowie Produktionskosten und Energie einsparen. Entsprechend groß ist der Wunsch nach einer Kreislaufwirtschaft für PA bzw. Nylon.

Nylon-6/PA6 derzeit nur schwer recycelbar

Während das Recycling für einige andere Kunststoffarten langsam anläuft, ist PA6 nur sehr schlecht zu recyceln. Aufschmelzen und wieder neu in Form bringen ist nicht möglich, da sich PA6 bei den benötigten hohen Temperaturen teilweise zersetzt, so die US-Wissenschaftler. Auch Verbrennen für die Energierückgewinnung sei langfristig keine Lösung, da toxische Verbindungen entstehen wie zum Beispiel Blausäure. Bisherige Ansätze zum chemischen Recycling gelten als aufwendig, ineffektiv und/oder benötigen problematische Chemikalien.

Katalytischer Prozess mit hoher Selektivität und Ausbeute

Das Team um Yosi Kratish und Tobin J. Marks von der Northwestern University, Evanston, USA, und dem National Renewable Energy Laboratory, Golden, USA, hat jetzt einen neuen effizienten katalytischen Prozess zum Recycling von Nylon-6 entwickelt. Nylon-6 wird dabei mit mehr als 95 % Selektivität und mehr als 90 % Ausbeute zu ε-Caprolactam depolymerisiert – und zwar ohne Lösungsmittel oder toxische Chemikalien und bei vergleichsweise milden Temperaturen von 240°C. Beimischungen von Polyethylen, Polypropylen oder Polyethylenterephthalat stören den Prozess nicht.

Polymerkette wird vom Ende her „abgefädelt“

Erfolgsgeheimnis ist ein Katalysator auf der Basis kommerziell erhältlicher Trisamido-Komplexe der Seltenen Erden. Die höchste katalytische Aktivität zeigte der Komplex des Metalls Lanthan. Experimentelle Daten und Computerberechnungen deuten auf einen neuartigen Mechanismus. Im ersten Schritt wird ein Wasserstoffion einer terminalen Amid-N–H-Bindung entfernt und der Katalysator kovalent an das Polymer gebunden. Anschließend werden die ε-Caprolactam-Einheiten Stück für Stück vom Kettenende her abgespalten (Backbiting-Prozess).

Den Forschungsartikel hat die Gesellschaft Deutscher Chemiker in Deutschland erstmals in ihrer Zeitschrift Angewandte Chemie veröffentlicht. gk

gk