Integrierte Lösungen für die Serie optimiert

Engel Austria zeigt auf der diesjährigen Composites Europe die wirtschaftliche Verarbeitung und Funktionalisierung von Organoblechen, eine Tape-Legezelle für Layups sowie ein Konzept, das die In-situ-Polymerisation (T-RTM) mit dem Spritzguss vereint.

Ein Schwerpunkt der Messepräsentation von Engel Austria bildet die Verarbeitung und Funktionalisierung von thermoplastischen endlosfaserverstärkten Halbzeugen beziehungweise Organoblechen im Engel Organomelt-Verfahren. In der Automobilindustrie werden in Kürze die ersten größeren Serienanwendungen dieser Technologie starten. Engel belieferte hierfür zwei namhafte Tier-Supplier mit einer integrierten Anlage. Für die Automobilindustrie ist diese Technologie nicht zuletzt aufgrund ihres thermoplastischen Ansatzes interessant, der sowohl ein Recycling von Produktionsabfällen als auch End-of-Life-Bauteilen vereinfacht.

Einlegeteile direkt umspritzen

Beide jüngst ausgelieferten Anlagen machen zwei Trends deutlich. Zum einen die Integration der Insert-Technik. So wird bei einer der beiden Anwendungen eine große Anzahl an Metalleinlegeteilen direkt im Organomelt-Prozess umspritzt. Und zum anderen die Verarbeitung von dünnwandigen Organoblechen mit Wanddicken von 0,5 bis 0,6 mm, die besondere Anforderungen an den Prozess stellen. Die erwärmten Halbzeuge müssen sehr schnell weiterverarbeitet werden, damit sie bis zum Umformen nicht zu stark abkühlen.

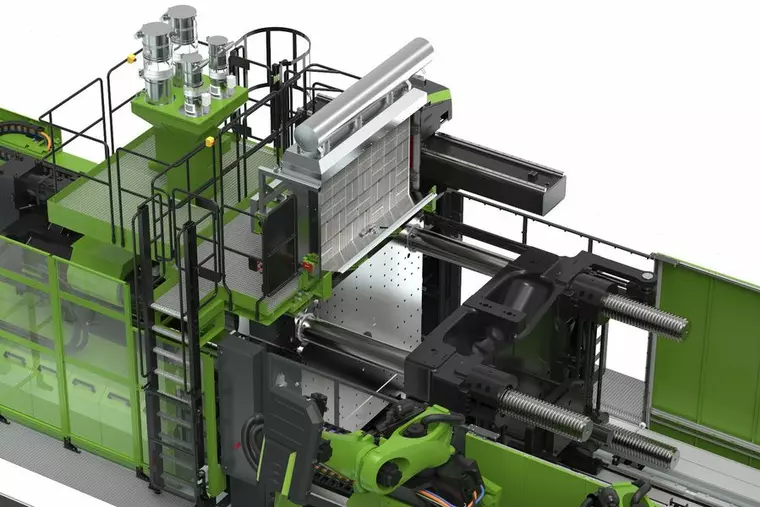

Engel hat hierfür einen vertikalen IR-Ofen entwickelt, der direkt oberhalb der Schließeinheit der Spritzgießmaschine Platz findet. Mit dem Angebot sowohl vertikaler als auch horizontaler IR-Öfen deckt Engel das gesamte Anforderungsspektrum der Verarbeitung von Organoblechen ab. Beide Ofentypen lassen sich – ebenso wie die Handlingroboter – in die Steuerung der Spritzgießmaschinen und Pressen integrieren. Dies bedeutet, dass die Anwender zentral von der Steuerung der Maschine aus den kompletten Verarbeitungsprozess überwachen und regeln können.

Tape-Legezelle im Takt des Spritzgießens

Neben den Organoblechen gewinnen thermoplastische Tapes mit einer Verstärkung aus Glas- oder Carbonfasern an Bedeutung. Üblicherweise haben Tapes eine Dicke von nur 0,14 bis 0,3 mm, was für die wenigsten Anwendungen ausreicht. Es werden deshalb Layups aus bis zu 20 Tape-Lagen aufgebaut, deren Gestaltung Teil der Bauteilkonstruktion ist. Für das Tape-Legen, also den Aufbau der Layups unmittelbar vor dem Spritzgießprozess, hat Engel eine eigene Legezelle nach dem Pick-and-Place-Prinzip konzipiert, die im Takt des Spritzgießprozesses arbeitet. Engel bringt die Technologie auch selbst zum Einsatz.

Reaktivverarbeitung mit Spritzguss vereint

Bereits 2012 präsentierte Engel ein erstes integriertes Konzept zur In-situ-Polymerisation von ε-Caprolactam zu Polyamid direkt im formgebenden Werkzeug, in dem sich ein trockener Faserpreform befindet. Auf der K 2016 zeigte Engel eine seriennahe Fertigungszelle, die die In-situ-Polymerisation (T-RTM) mit der anschließenden Funktionalisierung der FKV-Tragstruktur im Spritzguss vereint. "Das Interesse der Automobilindustrie an diesem hochintegrierten, thermoplastbasierten Verfahren ist sehr groß", berichtet Peter Egger, Leiter des Technologiezentrums für Leichtbau-Composites von Engel. "Wir sind bereit, gemeinsam mit der Industrie jetzt mit der Bauteilentwicklung zu starten."

Das integrierte und hochautomatisierte Anlagenkonzept basiert auf einer V-Duo Presse, die Engel gezielt für Faserverbundanwendungen sowie Mehrkomponentenprozesse mit Faserpreforms entwickelt hat. Die V-Duo ist eine kompakte und energieeffiziente Maschine, die kosteneffiziente Fertigungslösungen ermöglicht. Ihre vertikale Schließeinheit ist statt von zwei von allen vier Seiten frei zugänglich, was die Automatisierung vereinfacht.

So fertigt zum Beispiel BMW im Werk Landshut auf einer V-Duo 3600 mit einer Schließkraft von 36.000 kN große Strukturbauteile aus Faserkunststoffverbund im HP-RTM-Verfahren. Eine V-Duo 2300 ist bei Audi für die Produktion von B-Säulen im Einsatz, und auch in der Open Hybrid Labfactory in Wolfsburg steht eine V-Duo 3600 für die Erforschung funktionsintegrierter Compositetechnologien zur Verfügung.

db/mg

Passend zu diesem Artikel