Innovationspreis für Formteilherstellung aus Rezyklat

Kurtz Ersa hat den Deutschen Innovationspreis für Klima und Umwelt für die RF-Technologie zur Formteilherstellung aus Rezyklaten und Biopolymeren erhalten.

Neben großen Einsparungen an Wasser und Energie ist am Verfahren von Kurtz Ersa besonders innovativ, dass für die Produktion von Formschaumteilen Biopolymere und zu 100 % Rezyklaten im Wave Foamer des Unternehmens eingesetzt werden können, so die Jury; sie hat den renommierten Innovationspreis in diesem Jahr an zehn Unternehmen vergeben. Kurtz erhält den Preis in der Kategorie „Umweltfreundliche Technologien“.

Steamless Moulding spart bis zu 100 % Wasser ein

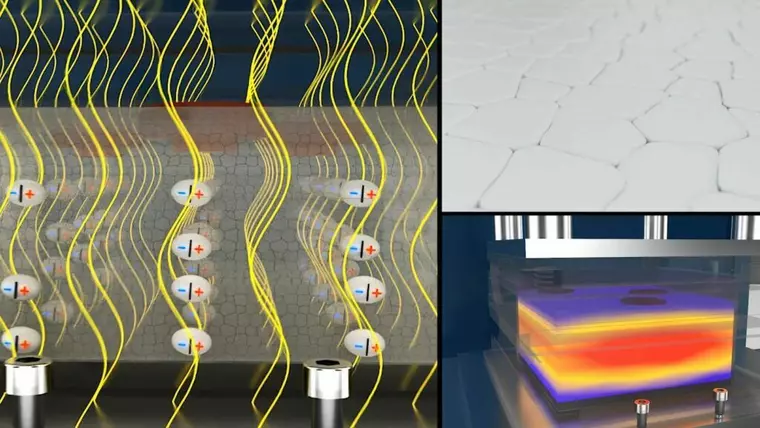

Der herkömmliche Herstellungsprozess von Formschaumteilen basiert auf der Verarbeitung der Materialperlen mittels Wasserdampf. Die Radiofrequenz-Technologie (RF) von Kurtz Ersa ermöglicht das Verschweißen von Partikelschäumen mittels hochfrequenter elektromagnetischer Wellen. Der Verarbeitungsprozess kann polare Materialien wie etwa E-TPU, E-PET und E-PLA komplett ohne Wasser verarbeiten. Die Einsparung beträgt somit 100 %. Bipolare Materialien wie zum Beispiel EPS, EPP und EPE werden mit nur 10 % des Wasserbedarfs vom Standardverfahren verarbeitet. Das bedeutet eine Einsparung von 90 %. Die durchschnittliche Wassereinsparung eines Formteilautomaten mit RF-Technologie beträgt im 3-Schicht-Betrieb 12.000 l Wasser pro Tag.

Weltweit gibt es circa 22.000 EPS-/EPP-verarbeitende Formteilautomaten, die die Formteile im Dampfprozess produzieren. Somit könnten über 88 Mrd. l pro Jahr mit dem RF-Verschweißungsprozess für diese beiden Partikelschäume eingespart werden.

RF-Verfahren spart bei Formteilherstellung 90 % Energie ein

Ein großes Problem der Industrie ist, dass die eingesetzte Energie oftmals als ungenutzte Abwärme verloren geht. Mit dem Standard-Dampfverfahren für die Formteilherstellung verhält es sich ähnlich. Das Werkzeug muss durch Zugabe von großen Mengen Wasser heruntergekühlt werden. Das RF-Verfahren nutzt Energie effizient, da die Energie direkt ins Formteil eingebracht wird. So können bis zu 90 % Energie eingespart werden.

Mit der RF-Technologie lassen sich erstmals neue Partikelschäume mit hoher Temperaturbeständigkeit und Verschweißungstemperaturen bis 250 °C sowie von Biomaterialien in einem stabilen Prozess verarbeiten. Diese Verarbeitung war aufgrund zu hoher notwendiger Drücke in Standardmaschinen prozesstechnisch nicht umsetzbar. Es entstehen neuartige und nachhaltige Verpackungen aus erneuerbaren Schaumstoffen, die aus bis zu 100 % aus biobasierten Rohstoffen hergestellt werden können. Nach Zugabe von natürlichen Bindemitteln lassen sich mit dem RF-Verfahren individuelle Formteile fertigen, die biologisch abbaubar sind und sich nach Gebrauch innerhalb kurzer Zeit zersetzen.

Chemiefreies Recycling mit bis zu 100 % Recycling-Quote

Mit dem neuen RF-Prozess – hier gibt es mehr Informationen dazu – wird ein Partikelschaum-Recyclinganteil je nach Material von bis zu 100 % erreicht. Standardmaschinen mit Dampfprozess erreichen zum Beispiel bei der Verarbeitung von expandierbarem Polystyrol eine maximale Recyclingquote von 20 %. Vorteil der RF-Technologie ist das chemiefreie Recycling, das heißt nur durch mechanisches Zerkleinern kann das Partikelschaummaterial ressourcenschonend weiterverarbeitet und in den Kreislauf zurückgeführt werden.

Verbesserung des CO<sub>2</sub> -Footprints um bis zu 70 %

Durch den Betrieb mit Radiofrequenz kann die Anlage via Plug'n'Play in der Produktionshalle angeschlossen werden. Durch den Wegfall der früher notwendigen Dampferzeugungsanlagen oder Kühlturm-Installation wird erheblich weniger Platz benötigt. Der Formteilautomat kann direkt beim Kunden zum Einsatz kommen. Transportwege reduzieren sich erheblich und Formteile können Just in time produziert werden. Der CO2-Footprint der Partikelschaumstoffhersteller wird signifikant verbessert. Im Vergleich zum herkömmlichen Herstellungsverfahren mit Dampf ist die CO2-Emission um bis zu 70 % geringer.

Innovationspreis schon zum achten Mal vergeben

Der Deutschen Innovationspreis für Klima und Umwelt wurde in diesem Jahr zum achten Mal vergeben, jedoch erstmalig durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK). Gefördert wird der Innovationspreis aus Mitteln der Nationalen Klimaschutzinitiative des Ministeriums. Eine Jury unter dem Vorsitz von Professor Ottmar Edenhofer, Direktor am Potsdam-Institut für Klimafolgenforschung (PIK), hat die diesjährigen Preisträger in sechs Kategorien ausgewählt. Grundlage der Jury-Entscheidung war die wissenschaftliche Bewertung durch das Fraunhofer-Institut für System- und Innovationsforschung (ISI).

sk

Passend zu diesem Artikel

Wacker stellt auf der K 2022 ein hochtemperaturstabiles Silikonharz für Formteile vor, das dauerhaft Temperaturen von 220°C standhält

Hellweg Maschinenbau, Hersteller hochwertiger Zerkleinerungsmaschinen für effektives Kunststoffrecycling, wurde als Top Innovator 2023 ausgezeichnet.