Innovationen von Fügetechnik bis Beschnitttechnologie

Frimo zeigt auf der Kuteno Innovationen aus PUR Verarbeitung, Oberflächenveredelung, Beschnitttechnologie sowie Kunststofffügen und Composites/Leichtbau.

Auf der Kuteno 2022 vom 10. Bis 12. Mai in Rheda-Wiedenbrück präsentiert die Frimo Gruppe zukunftsweisende Lösungen, die den Kunden Vorteile bei der Fertigung ihrer Kunststoffkomponenten bieten: Als Stichworte seien hier unter anderem Fügetechniken mit Roboterintegration, flexible Beschnitttechnologien, Kombination von Spritzguss und Überfluten mit Polyurethan sowie weitere automatisierte Produktionslösungen mit dem Ziel der Effizienz- und Produktivitätssteigerung genannt.

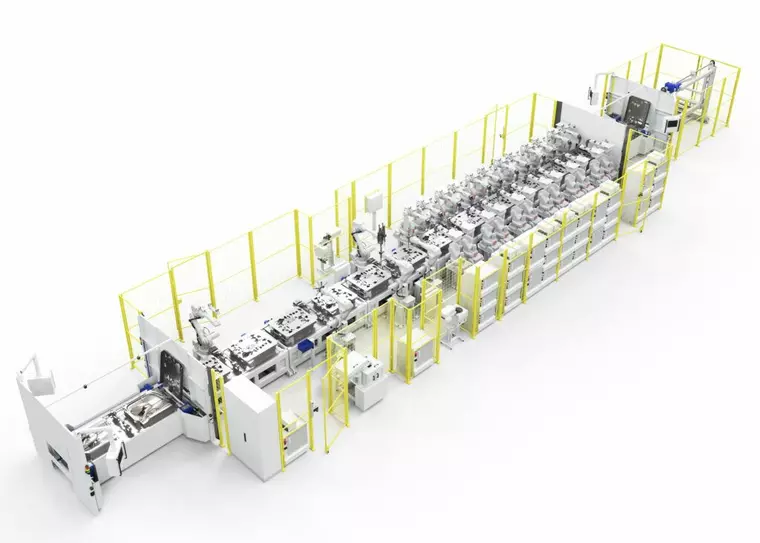

Fügetechnik maßgeschneidert automatisiert

Neben Produktionssystemen für das Infrarotschweißen, Heizelementschweißen, Ultraschallschweißen oder -nieten und das Wärmekontaktnieten bietet Frimo mit den Flexlines robotergestützte Fertigungslinien an. Damit sind die Kunden besonders produktiv aufgestellt und können gleich mehrere Fügeverfahren höchst effizient und flexibel in maßgeschneidert automatisierten Prozessen kombinieren. Auch für herausfordernde Produktionsbedingungen sowie bei begrenzten Platzverhältnissen oder besonderen Grundrissen bietet Frimo mit Flexcell und Flexline Konzepten Lösungen für alle Anforderungen einer reibungslosen Produktion mit optimalem Automationsgrad. Hier sind auch weitere Prozessintegrationen realisierbar, wie beispielsweise das Setzen von Clipsen. Für Standard-Fügeanwendungen mit vor- oder nachgelagerten automatisierten Prozessschritten, bietet Frimo mit den innovativen Semiflexlines vielfältige Möglichkeiten der Aufwertung mit einer produktspezifischen Verkettung aller Prozessschritte zu einem reibungslosen Fertigungsdurchlauf. Vom Pre-Engineering bis zur Inbetriebnahme, Schulung und Produktionsbegleitung vor Ort erhält der Kunde alles aus einer Hand.

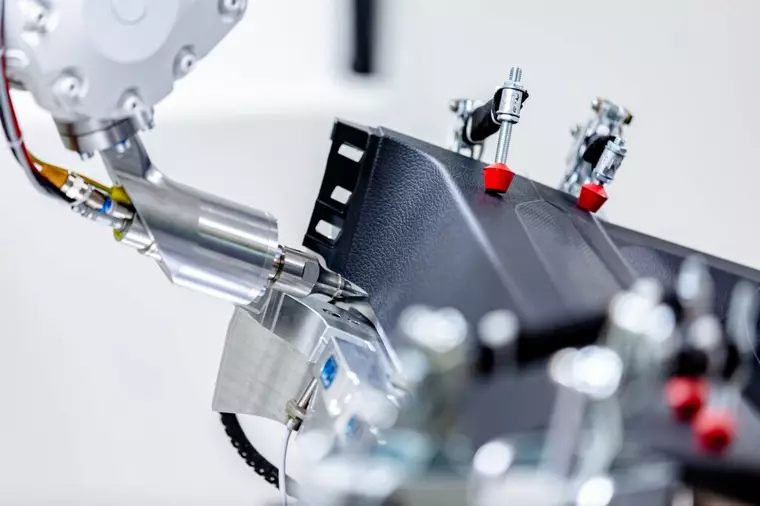

Flexible Beschnitttechnologie und robotergestütztes Fräsen

Zu den Messehighlights gehört in diesem Jahr sicherlich das Ultraschallschneiden. Mit Klingen, die üblicherweise mit 20 – 40 kHz schwingen, handelt es sich hier nicht nur um ein schnelles und sauberes, sondern auch ein besonderes vielseitiges und nahezu wartungsfreies Verfahren. Mit den automatisierten Frimo Flextrim Technologien lassen sich die Herausforderungen für einen perfekten Beschnitt von Bauteilen für jedes Projekt maßschneidern.

Zu den Beschnitttechnologien kommt nun ein robotergestütztes Fräsen dreidimensionaler Flächen aus dem Vollen, hier insbesondere aus Kunststoffen, aber auch Holz oder Formsand, hinzu. Anwendungsgebiete sind der Modellbau, wo PUR-Blockmaterial (Ureol) verwendet wird, aber auch das Rapid Prototyping oder Rapid Tooling, beispielsweise für Tiefziehformen. Hierzu hat Frimo seine bewährte Frästechnologie mit einer Softwarelösung der Fa. Tebis weiterentwickelt, so dass nun auch vergleichsweise große Teile in einem bis zu 7-achsigen Fräsverfahren erzeugt werden können. „Es sind nicht nur wesentlich größere Teile als im 3D-Druck möglich“, erläutert Christian Driskes, Technical Sales Manager bei Frimo, „unser Konzept ist auch wesentlich günstiger als eine klassische 5-Achs-Fräsanlage“. Dies betrifft sowohl den Invest, als auch die Verbrauchs- und Unterhaltskosten. Die Frimo Lösung ist auch einfach erweiterbar, beispielsweise um einen zweiten, parallel arbeitenden Roboter, um Taktzeiten zu verkürzen. Mit einer siebten Achse oder einem Drehtisch ist einer flexiblen Erweiterung kaum eine Grenze gesetzt.

Narbung von Dekorfolien und Hinterspritzen in einem Schritt

Für anspruchsvolle Innenraumkomponenten mit genarbten Oberflächen bietet Frimo jetzt komplexe Fertigungszellen für das Folien-Hinterspritzen mit integrierter Narbgebung. Dabei werden in einer gemeinsam mit dem Spritzgießmaschinenbauer Engel entwickelten Technologie die Verfahren In-Mould-Graining und Folienhinterspritzen in einem Werkzeug vereinigt. Eine ungenarbte Folie von der Rolle wird unmittelbar oberhalb des Werkzeugs über IR-Strahler aufgeheizt und anschließend in die Werkzeugkavität übergeben. Von einem Spannrahmen gehalten wird die Folie über Vakuum in die genarbte Kavität gezogen, wo die Narbung auf die Folie übertragen wird. Unmittelbar darauf wird das Werkzeug komplett geschlossen und die Folie hinterspritzt. So wird ein nachträgliches Kaschieren mit einer genarbten Folie überflüssig. Ähnlich wie beim IMG-Thermoformen wird hier ein Narbauszug beim Thermoformen einer vorgenarbten Folie wirkungsvoll vermieden. Es sind unterschiedliche Narbungen in einem Bauteil realisierbar. Das Verfahren erlaubt zudem die Integration von Beschnittlösungen für den Restbeschnitt, beispielsweise mit ultraschallangeregter Klinge. Eine solche Beschnittzelle kann als „Bolt-on-Unit“ direkt an der Spritzgussmaschine integriert werden.

Verfahrenskombination Spritzguss und Polyurethan

In Zusammenarbeit mit Engel bietet Frimo eine Technologie zur Kombination eines Spritzgießprozesses mit dem Überfluten eines Polyurethansystems im One-Shot Verfahren. Diese Verfahrenskombination erlaubt nun die Fertigung von Class A Oberflächen mit selbstheilenden PUR-Oberflächen in Klavierlackoptik. Die Prozesskombination bietet sich sowohl für Interieur- als auch Exterieurbauteile als auch für eine Vielzahl weiterer Anwendungen an. „PUR zeichnet sich hier durch eine hohe Kratzfestigkeit und Medienbeständigkeit aus“, so Rainer Janotta, Leiter Frimo Solutions, „Zusätzlich hat das Polyurethan auch selbstheilende Eigenschaften“. Die Verwendung transparenter oder durchscheinender Typen bietet eine Fülle von gestalterischen Möglichkeiten für optische Effekte. Darüber hinaus sind aber auch Narb-Strukturen und Softtouch-Oberflächen möglich. Die patentierte Werkzeugtechnologie vermeidet Angussabfälle und ermöglicht es, die Zykluszeiten durch die Kombination Spritzguss und dem PUR Fluten zu reduzieren. Je nachdem wie viele Kavitäten für das PUR-Fluten zum Einsatz kommen, sei es in Form eines Schiebetisches, einer Werkzeugwendetechnik oder mittels Umsetzen des Spritzlings, sind weitere Zykluszeitoptimierungen möglich.

Komplette Wertschöpfungskette

Neben den genannten Highlights präsentiert die Frimo Gruppe auf der Kuteno 2022 ihre Kompetenz und Erfahrung auf den Gebieten Thermoformen, Fräsen, Stanzen, Fügen und der Verarbeitung von Composites sowie im Bereich der Automation und Verkettung von Prozessen und Anlagen. Dabei bietet Frimo nicht nur Werkzeuge, Maschinen und Anlagen in einem am Markt einzigartigen Technologie-Portfolio. Kunden profitieren auch von der umfassenden Beratungskompetenz eines Technologieunternehmens, das auf vielen Gebieten Marktführer ist. Dies reicht von einer ersten Beratung über ein Pre-Engineering bis hin zu komplett maßgeschneiderten Konzepten. Gerade auch für Unternehmen, die nachhaltig denken und an der Verwirklichung einer Circular Economy mitwirken wollen, finden bei Frimo kompetente und kreative Ansprechpartner. Unterstützt durch ein globales Sales- und Projekt-Management steht Frimo nach wie vor für ein One-Stop-All-Services entlang der gesamten Wertschöpfungskette.

ak

Passend zu diesem Artikel