Ingrinder für die nachhaltige Spritzgießfertigung

Die Wittmann Gruppe zeigt auf der International Industry Fair in Slowenien Anfang April 2022 eine Ingrinder-Anlage für die nachhaltige Spritzgießfertigung.

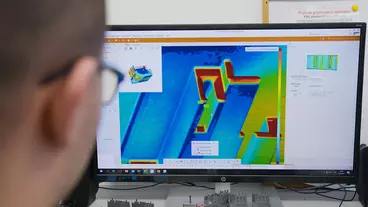

Die Ingrinder-Anlage für die nachhaltige Spritzgießfertigung besteht aus einer Maschine der servohydraulischen Smartpower 60/210 mit integriertem Angusspicker, Saugförderer und integrierter Mühle. Mit der Maschine wird mit einem 2-2-fach-Werkzeug eine Dose mit Deckel aus Polystyrol (PS) hergestellt. Ein Wittmann-Angusspicker der Type WP50 mit Schwenkantrieb entnimmt den Anguss und führt ihn der in die Anlage integrierten Mühle G-Max 9 zu.

Das mit der Mühle rezyklierte Material wird mit einem Saugförderer Feedmax S 3-Net – ebenfalls von Wittmann – zum Materialtrichter der Maschine transportiert. Die Saugförderer von mit optionaler Materialweiche erlauben die abwechselnde Förderung von Neuware und Mahlgut, sodass sich dadurch und durch das Ablassen des Materials in den Materialtrichter eine Durchmischung ergibt.

Nachhaltige Lösung für kleinere Spritzgießmaschinen

Die Ingrinder-Lösung wurde für kleinere Spritzgießmaschinen der Modellreihe Ecopower und Smartpower konzipiert, da speziell auf diesen Maschinen Werkzeuge mit Kaltkanaltechnik eingesetzt und damit Angüsse produziert werden, die im Anschluss an den Spritzgießprozess entweder entsorgt oder einem Recycling zugeführt werden müssen.

Software für Spritzgießfertigung ohne Viskositätsschwankungen

Um Viskositätsschwankungen, die durch das rezyklierte Material entstehen, auszugleichen, wird auf der Anlage das Wittmann Battenfeld Anwendungs-Softwarepaket HIQ Flow eingesetzt. Mit HIQ Flow werden während der Einspritzphase detektierte Viskositätsschwankungen im selben Schuss aktiv korrigiert.

Zusätzlich zu diesem Exponat wird auf der Messe in Celje auf einer interaktiven Schautafel die Integration von Robotern und Peripheriegeräten in die Maschinensteuerung Unilog B8 anschaulich und verständlich demonstriert und damit dem Besucher die Möglichkeit gegeben, sich von den Vorteilen von Wittmann 4.0 zu überzeugen.

sk

Passend zu diesem Artikel

Der Pionier für Heißkanalsysteme Ewikon präsentiert neue Lösungen im Bereich Nadelverschlusstechnik und vernetzte Spritzgießfertigung